Примеры печей с открытым огневым процессом. О вреде экономии на паровой завесе печей

ПРИКАЗ от 11 марта 2013 года N 96 Об утверждении Федеральных норм и правил в области промышленной безопасности Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств

4.5. Теплообменные процессы

4.5.1. Организация теплообмена, выбор теплоносителя (хладагента) и его параметров осуществляются с учетом физико-химических свойств нагреваемого (охлаждаемого) продукта в целях обеспечения необходимой теплопередачи, исключения возможности его перегрева и разложения.

4.5.2. Теплообменные процессы и теплообменное оборудование должны проектироваться и выбираться с учетом анализа возможных рисков образования взрывоопасных веществ вследствие взаимного проникновения и взаимодействия теплоносителя с технологической средой для того, чтобы предотвратить возможность возникновения аварийных ситуаций.

4.5.3. В теплообменном процессе не допускается применение теплоносителей, образующих при химическом взаимодействии с технологической средой взрывоопасные вещества.

В случае осуществления такого теплообменного процесса выбирается процесс с передачей тепла через стенку и предусматриваются методы и средства контроля и сигнализации о взаимном проникновении теплоносителя и технологического продукта, а также средства противоаварийной защиты, необходимые для безопасного проведения процесса.

4.5.4. В том случае, когда снижение уровня нагреваемой горючей жидкости в аппаратуре и оголение поверхности теплообмена могут привести к перегреву, высушиванию и разложению горючего продукта, развитию неуправляемых процессов, предусматриваются средства контроля и регулирования процесса, а также блокировки, прекращающие подачу греющего агента при понижении уровня горючего нагреваемого продукта ниже допустимого значения.

4.5.5. В поверхностных теплообменниках давление негорючих теплоносителей (хладагентов) должно превышать давление нагреваемых (охлаждаемых) горючих веществ. В случаях, когда давление негорючих теплоносителей равно или меньше давления нагреваемых (охлаждаемых) горючих веществ, следует предусматривать контроль за содержанием горючих веществ в негорючем теплоносителе.

4.5.6. В теплообменных процессах, в том числе и реакционных, в которых при отклонениях технологических параметров от регламентированных возможно развитие неуправляемых, самоускоряющихся экзотермических реакций, предусматриваются средства, предотвращающие их развитие.

4.5.7. В теплообменных процессах, при ведении которых возможны кристаллизация продукта или образование кристаллогидратов, предусматривается ввод реагентов, предотвращающих образование этих продуктов, применяются и другие меры, обеспечивающие непрерывность, надежность проведения технологических процессов и их взрывобезопасность.

4.5.8. При организации теплообменных процессов с огневым обогревом необходимо предусматривать меры и средства, исключающие возможность образования взрывоопасных смесей в нагреваемых элементах (змеевиках), топочном пространстве и рабочей зоне печи.

4.5.8.1. Противоаварийная автоматическая защита топочного пространства нагревательных печей обеспечивается:

системами регулирования заданного соотношения топлива, воздуха и водяного пара;

блокировками, прекращающими поступление газообразного топлива и воздуха при снижении их давления ниже установленных параметров, а также при прекращении электро(пневмо)снабжения контрольно-измерительных приборов и автоматики (далее - КИПиА);

средствами сигнализации о прекращении поступления топлива, а также воздуха при его принудительной подаче в топочное пространство;

средствами контроля за уровнем тяги и автоматического прекращения подачи топливного газа в зону горения при остановке дымососа или недопустимом снижении разрежения в печи, а при компоновке печных агрегатов с котлами-утилизаторами - системами по переводу на работу агрегатов без дымососов;

средствами автоматической или дистанционной подачи водяного пара или инертного газа в топочное пространство и в змеевики при прогаре труб. При осуществлении каталитических процессов, применяемых в нефтеперерабатывающих и нефтехимических производствах, подача пара в змеевики печей не допускается.

Технические решения по противоаварийной автоматической защите топочного пространства и змеевиков при прогаре труб нагревательных печей обосновываются в проектной документации.

4.5.8.2. Противоаварийная автоматическая защита нагреваемых элементов (змеевиков) нагревательных печей обеспечивается:

аварийным освобождением змеевиков печей от нагреваемого жидкого продукта при повреждении труб или прекращении его циркуляции;

блокировками по отключению подачи топлива при прекращении подачи сырья;

средствами дистанционного отключения подачи сырья и топлива в случаях аварий в системах змеевиков;

средствами сигнализации о падении давления в системах подачи сырья.

4.5.8.3. Для изоляции печей с открытым огневым процессом от взрывоопасной среды, образующейся при авариях на наружных установках или в зданиях, печи должны быть оборудованы паровой завесой или завесой в виде струйной подачи инертных газов, включающейся автоматически или дистанционно и обеспечивающей предотвращение контакта взрывоопасной среды с огневым пространством печи.

При включении завесы должна срабатывать сигнализация по месту и на щите оператора.

4.5.9. Топливный газ для нагревательных печей должен соответствовать регламентированным требованиям по содержанию в нем жидкой фазы, влаги и механических примесей. Предусматриваются средства, исключающие наличие жидкости и механических примесей в топливном газе, поступающем на горелки.

4.5.10. При организации теплообменных процессов с применением высокотемпературных органических теплоносителей (далее - ВОТ) предусматриваются системы удаления летучих продуктов, образующихся в результате частичного их разложения.

При ведении процесса вблизи верхнего допустимого предела применения ВОТ должен устанавливаться контроль за изменением состава теплоносителя; допустимые значения показателей состава ВОТ устанавливаются в технологическом регламенте на производство продукции.

4.5.11. Сушильный агент и режимы сушки выбираются с учетом взрывопожароопасных свойств высушиваемого материала, теплоносителя и возможности снижения взрывоопасности блока.

4.5.11.1. При проведении процесса сушки в атмосфере инертного газа необходимо предусматривать автоматический контроль содержания кислорода в инертном газе на входе и (или) выходе из сушилки (в зависимости от особенностей процесса).

На случай возможного превышения допустимой концентрации кислорода предусматривается автоматическая блокировка по остановке процесса сушки и разрабатываются другие меры, исключающие возможность образования взрывоопасных смесей в аппаратуре.

4.5.11.2. Сушка горючих материалов, способных образовывать взрывоопасные смеси с воздухом, должна осуществляться в атмосфере инертного газа.

При обоснованном техническом решении проведения процесса сушки в газовоздушной среде в сушильных агрегатах предусматриваются меры, исключающие поступление взрывоопасной смеси из сушилки в нагревательное устройство обратным ходом, и меры взрывопредупреждения процесса и взрывозащиты оборудования:

оснащение устройствами, исключающими искрообразование фрикционного (удар, трение) и электрического происхождения;

поддержание режима сушки, исключающего местные перегревы, образование застойных зон, увеличение времени нахождения высушиваемого материала в области высокой температуры и отложение продукта на стенках сушильных камер;

оснащение распылительных сушилок средствами автоматического отключения подачи высушиваемого материала и сушильного агента при прекращении поступления одного из них;

оснащение сушильных агрегатов средствами автоматического регулирования температуры высушиваемого материала и сушильного агента, а также блокировками, исключающими возможность повышения температуры выше допустимых значений (отключение подачи сушильного агента, включение подачи хладагента), в целях предупреждения термодеструкции и (или) загорания горючих продуктов;

осуществление подачи хладагента (холодного газа, воды) автоматически при достижении температуры высушиваемого материала выше допустимх значений.

4.5.12. При проведении процессов сушки горючих веществ под вакуумом предусматривается подача в рабочее пространство инертного газа (продувка инертным газом) перед пуском сушилки в работу, а также при ее остановке. Продолжительность подачи инертного газа определяется с учетом конкретных условий проведения технологического процесса и устанавливается в технологическом регламенте на производство продукции. Кроме того, сушильные агрегаты оснащаются системами автоматизации, исключающими возможность включения их обогрева при отсутствии или снижении вакуума в рабочем пространстве ниже допустимого.

4.5.13. Сушильные агрегаты для сушки горючих веществ оснащаются средствами пожаротушения. Способы пожаротушения должны исключать пылеобразование, выброс горючих продуктов в окружающую среду и образование взрывоопасных смесей как в аппаратуре, так и в рабочей зоне установки.

4.5.14. Сушильные установки, имеющие непосредственный контакт высушиваемого продукта с сушильным агентом, должны оснащаться устройствами очистки отработанного сушильного агента от пыли высушиваемого продукта и средствами контроля очистки. Способы очистки и периодичность контроля устанавливаются в инструкции по эксплуатации сушильных установок.

Нагревание пламенем и топочными газами относится к числу наиболее известных и давно применяемых способов нагрева. Этот способ не потерял своего значения и в настоящее время, так как позволяет осуществлять нагревание до высоких температур от 1000 до 1100 о С.

Наиболее часто топочные газы используют для нагрева промежуточных теплоносителей. Так, в котельных получают горячую воду и водяной пар, которые затем используются в теплообменной аппаратуре в качестве теплоносителей.

Однако открытое пламя и топочные газы часто используют непосредственно для нагрева горючих веществ, например в процессах перегонки нефти, крекинга, пиролиза, гидроочистки углеводородов, разгонки смол, переработки растительных масел и в других процессах.

Нагревание это осуществляется в специальных печах, в которых сжигается твердое, жидкое или газообразное топливо.

Чаще всего для этих целей используется жидкое и газообразное топливо.

Теплота сгорания передается поверхности теплообмена лучеиспусканием и конвекцией. Теплообменная поверхность в печах обычно выполняется в виде пучков труб, соединенных коллекторами, или в виде непрерывного змеевика.

Такие печи носят название трубчатых печей.

Трубчатые печи широко применяются в нефтеперерабатывающей, химической, нефтехимической и других отраслях промышленности.

Устройство печи, с. 196-199.

Камера А называется радиантной, так как в ее пространстве передача тепла осуществляется главным образом радиацией за счет теплового излучения пламени, горючих продуктов горения и раскаленных поверхностей стенок печи.

Камера Б называется конвекционной, так как в ее пространстве передача тепла от топочных (дымовых) газов осуществляется в основном конвекцией.

Каркас трубчатой печи обычно изготовляется из стали и воспринимает на себя нагрузку основных элементов печи и температурных напряжений. Кирпичная кладка выполняется трехслойной: наружный слой выкладывается из красного кирпича, средний слой – из теплоизоляционного кирпича, внутренний слой – из огнеупорного кирпича.

Радиационная (радиантная) камера – это топка. В ней находятся главные горелки или форсунки для сжигания газа или жидкости. Количество горелок зависит от мощности печи, ее назначения, нагреваемого продукта и используемого топлива (бывает 16 и более горелок или форсунок)

Теплообменная поверхность образуется трубами, внутри которых движется нагреваемый продукт. Снаружи трубы обогреваются пламенем и продуктами горения топлива.

Более современными являются трубчатые печи с излучающими стенками из беспламенных панельных горелок и двусторонним облучением труб змеевика.

Панельные горелки изготавливаются из керамики и имеют каналы, в которых происходит сжигание газообразного топлива.

Пожарная опасность трубчатых печей весьма велика.

Это объясняется рядом факторов.

Во-первых, мощной топливной системой (мазут, природный газ и т.п.), горючее из которой поступает на сжигание в топку.

Во-вторых, большим количеством нагреваемого горючего продукта, который движется по змеевикам под большим давлением.

В-третьих, высокой температурой нагревания продуктов, которая иногда превышает температуру их самовоспламенения.

Далее, наличием открытого огня и раскаленных продуктов горения, температура которых достигает 1000-1100 о С; появление неплотностей и повреждений в трубах, в результате чего из них может выйти наружу большое количество нагреваемого продукта.

Высоконагретые поверхности печи (кладка, трубы, двойники) и открытый огонь в топке обуславливают высокую пожарную опасность не только самой печи, но и соседних технологических аппаратов с горючими веществами.

Поэтому предотвращение возникновения пожара и взрыва – главная проблема при использовании трубчатых печей в технологическом процессе производств.

Возможные причины и взрывы при эксплуатации трубчатых печей.

Взрыв в топочном пространстве трубчатой печи произойдет в том случае, если в топке образовалась горючая среда.

Это может быть в двух случаях.

В период пуска, перед розжигом. Если из топливной линии или из змеевиков в топку попало топливо или горючий продукт, может образоваться горючая смесь с воздухом. Взрывоопасная смесь образуется и при нарушении порядка операций при розжиге печи. Чтобы избежать этого, необходимо строго соблюдать правила пуска печи, изложенные в технологическом регламенте и специальной инструкции.

В моменты внезапного погасания факелов пламени на горелках или форсунках при последующем возобновлении подачи топлива.

Погасание факелов пламени может произойти по разным причинам: либо в жидкое топливо попала вода и образовались водяные пробки, либо в газовых топливных линиях образовался конденсат. Кроме того, при временном прекращении подачи топлива также может погаснуть пламя в форсунках.

Горючее, поступившее в топку, испаряется, и пары его с воздухом могут образовать взрывоопасную смесь.

Меры пожарной безопасности. Чтобы избежать этой опасности, следует:

не допускать попадания воды в топливо, очищая его и от механических примесей;

в установленные сроки производить чистку форсунок;

использовать автоматические системы перекрывания топливной линии при погасании факела пламени;

предусмотреть возможность перехода на другой вид топлива.

Во избежание разрушения печи при возможном взрыве в топочном пространстве (в стенках радиантной камеры) делают предохранительные клапаны шарнирно-откидного или иного типа.

Взрыв в борове (дымовом канале) трубчатой печи может произойти, если не обеспечено полное сгорание топлива, что имеет место при недостатке воздуха. Дымовые газы, обогащенные продуктами неполного сгорания топлива (в частности, водородом, окисью углерода), смешиваясь с воздухом, могут воспламениться. Неполное сгорание топлива имеет место при неправильном ведении процесса горения. Воздух может подсасываться через неплотности кладки.

Меры пожарной безопасности. Во избежание опасности взрыва в боровах следует:

обеспечить правильное ведение процесса горения, контролируя его газоанализаторами (в топочных газах максимум двуокиси углерода и отсутствие окиси углерода и водорода);

следить за состоянием кладки, не допускать подсоса воздуха, своевременно обеспечивать ее ремонт;

предусмотреть применение предохранительных клапанов мембранного типа для предохранения кладки борова на случай возможности взрыва.

Пожары при повреждении труб змеевика наиболее типичны.

Причинами повреждения труб змеевика могут стать прогары стенок труб, коррозия и эрозия материала труб, повышенное (по сравнению с нормой) давление продукта в змеевике.

Прогар стенки трубы возникает в результате сильного перегрева отдельного участка теплообменной поверхности. Механическая прочность металла снижается, появляется его текучесть, необратимые деформации, утоньшение, а затем разрыв стенки и выход продукта в топочное пространство. Перегрев бывает чаще в тех местах трубы, где имеются различные отложения (кокса, солей и др.) или инородные включения, являющиеся плохими проводниками.

Температуру стенки трубы на участках с отложениями и без отложений можно определить по уравнениям теплопередачи.

Мероприятия по уменьшению скорости образования кокса в трубах включают:

обеспечение высоких скоростей движения продукта по змеевику (2-3 м/с);

обеспечение равномерного обогрева труб по всей длине путем рационального их размещения, а также горелок и излучающих панелей;

строгое соблюдение температурного режима работы печей.

Контроль за состоянием труб ведут визуально и с помощью приборов. Перегретые участки труб заметны: они имеют более светлую окраску. При плановых ремонтных работах делается осмотр (ревизия) труб, при котором выявляются места деформаций, вспучиваний.

Осуществляется контроль температуры дымовых газов над перевальной стенкой, которая в зависимости от типа печи не должна превышать 810-900 о С. Повышение этой температуры сверх нормы (без увеличения расхода топлива) свидетельствует об ухудшении теплообмена в радиантных трубах за счет их закоксования.

В случае появления опасности принимают следующие меры:

снижают теплонапряженность поверхности труб;

увеличивают скорость движения продукта по змеевик, подавая в него пар; осуществляют очистку змеевика от отложений с применением одного из следующих способов: механического, паромеханического, паровоздушного.

Наружная поверхность радиантных труб подвергается химической коррозии под действием кислорода воздуха и сернистых соединений, содержащихся в продуктах сгорания. Причем скорость процесса коррозии растет с увеличением коэффициента избытка воздуха и температуры поверхности труб.

Внутренняя поверхность труб змеевика подвергается коррозии под действием нагреваемого продукта и находящихся в нем примесей, а также механическому износу материала движущейся средой – эрозии.

Мероприятия по снижению вредного влияния коррозии и эрозии включают:

поддержание оптимального коэффициента избытка воздуха при сжигании топлива и умеренной теплонапряженности поверхности труб;

регулирование факелов пламени форсунок таким образом, чтобы они не доходили до поверхности экранов и не создавали местные перегревы, ведущие к пережогу металла;

очистку нагреваемого продукта от коррозионных примесей, введение в продукт ингибиторов коррозии;

очистку нагреваемого продукта от твердых примесей для снижения эрозийного износа материала труб.

Повышенное против нормы давление продукта может привести к повреждению труб змеевика.

Причиной повышения давления является возрастание гидравлического сопротивления системы при образовании кокса и солей. Поэтому отложения, ококсования, пробки в трубах весьма опасны в смысле образования повышенного давления в змеевике. В современных печах давление, как и температура, регулируются автоматически.

Пожары при повреждении двойников трубчатых печей возникают в результате выхода нагретого продукта наружу и его воспламенения. Выход продукта может иметь место в следующих случаях: при неплотном прилегании пробки к корпусу двойника; при выбросе пробки; при нарушении герметичности соединения труб с корпусом двойника; при повреждениях корпуса двойника.

Пожары при утечке топлива из топливных коммуникаций трубчатой печи могут иметь место при неисправностях фланцевых соединений, вентилей, задвижек, а также других повреждениях трубопроводов. Разлившаяся жидкость, пары (газы), вышедшие из топливных коммуникаций, воспламеняются от пламени форсунок (горелок) печи.

Мероприятия.

Наблюдение за состоянием топливной системы.

Предупреждение появления неплотностей и повреждений.

Смыв (уборка) разлившегося топлива.

Установка дополнительной задвижки (на расстоянии 10 м от печи) на топливной линии для быстрого отключения подачи топлива.

Остановка печи.

Трубчатая печь – источник зажигания горючих смесей, образующихся при авариях соседних аппаратов.

Печи опасны не только возможностью возникновения пожара при повреждениях непосредственно в них самих.

Они весьма опасны как возможные источники зажигания при авариях на соседних технологических установках и аппаратах: образующиеся паровоздушные смеси входят в соприкосновение с высоконагретыми элементами печей. Происходит воспламенение парогазового облака. Пламя быстро распространяется по облаку к месту аварии.

Существует и другая возможность воспламенения парогазового облака.

Оно может быть подсосано внутрь топки и там воспламениться. Пламя в результате обратного проскока может выйти из печи и распространиться до места аварии. Из-за медленного охлаждения печь остается источником зажигания даже при погасании форсунок (горелок).

Примечание. Для охлаждения печи от 1000 до 250 о С требуется от 3 до 6 часов – в зависимости от того, применяется принудительная вентиляция или естественная циркуляция .

По подсасываемой в печь горючей смеси происходит проскок пламени наружу при условии, когда скорость распространения пламени w пл будет больше скорости движения смеси w см , т.е. w пл >w см .

Из этого следует, что для обратного проскока пламени наиболее благоприятные условия возникают при уменьшении скорости движения смеси. Такие условия создаются при снижении тяги в печи, т.е. при погасании форсунок (горелок), перекрытии задвижки борова, остановке дымососа.

В целях пожарной профилактики предусматривается:

между печами, расположенными на открытых площадках, и открытыми пожаровзрывоопасными установками размещать закрытые здания с неопасной технологией. Эти здания являются своеобразными защитными экранами;

делать разрывы между печами и соседними аппаратами (установками) по расчету, но не менее установленных нормами;

защищать теплоизоляцией высоконагретые наружные элементы печи, чтобы их температура не превышала 80% наименьшей температуры самовоспламенения веществ, применяемых в соседних аппаратах;

устраивать паровые завесы для изоляции печи от парогазового облака в случае аварии соседних аппаратов.

Паровая защита технологических печей предусматривает:

наружную паровую завесу для предотвращения проникновения к печам облака горючей паровоздушной смеси при аварии на соседней технологической установке;

систему внутреннего пожаротушения для локализации и ликвидации пожара непосредственно в камере печи; наличие специальных устройств продувки камер печи от горючих газов и паров перед розжигом и после остановки;

эвакуацию продукта из змеевика;

систему наружного паротушения с использованием переносных шлангов.

Трубчатые печи оборудуют стационарной системой паротушения.

Непрерывный огневой процесс имеет явно выраженный поточный характер.

Большое значение огневых процессов в народном хозяйстве СССР требует всестороннего их изучения с целью определения более совершенных методов управления этими процессами.

В лаборатории циклонных огневых процессов МВТУ в 1962 - 1963 гг. был проведен ряд опытов по плавлению материалов, различных по температурам их жидкоплав-кого состояния.

Печи с открытым огневым процессом должны быть снабжены устройством для создания вокруг них паровой завесы с тем, чтобы изолировать их от газовой среды при авариях в прилегающих к ним наружных установках или зданиях.

Для лучшей организации огневого процесса это бывает необходимо в целях раз-рития удельной суммарной поверхности, приходящейся на единицу объема топливно-воздушной смеси. Таким образом, облегчается и ускоряется процесс газификации частиц, имеющий гетерогенный характер; это в равной мере относится как к летучим, так и к коксу.

Расстояния до установок с огневыми процессами, размещенных вне зданий, должны приниматься в 1 5 раза более указанных.

Для изоляции печей с открытым огневым процессом от газовой среды при авариях на наружных установках или в зданиях печи должны быть оборудованы паровой завесой, включающейся автоматически. При включении завесы должна срабатывать сигнализация.

Для изоляции печей с открытым огневым процессом от газовой среды при авариях на наружных установках пли зданиях, печи должны быть обеспечены устройством для паровой завесы ц подводом пара к топкам печей.

Для изоляции печей с открытым огневым процессом от газовой среды при авариях на наружных установках или зданиях, печи должны быть обеспечены устройством для паровой завесы и подводом пара к топкам печей.

Для изоляции печей с открытым огневым процессом от газовой среды при авариях на наружных установках или в зданиях печи должны быть оборудованы паровой завесой, включающейся автоматически и (или) дистанционно. При включении завесы должна срабатывать сигнализация.

Несмотря на то, что огневые процессы в своей простейшей форме стали известны человеку с момента открытия и использования огня, они вследствие большой сложности во многом не расшифрованы до настоящего времени.

Развиваемые точки зрения на ход огневого процесса приводят к утверждению, не противоречащему и старой трактовке, что процесс этот развивается зонально и что каждая из последовательных зон выполняет в нем свою служебную роль.

Горение и газификацию необходимо рассматривать как единый огневой процесс.

Несмотря на наличие в печном цехе огневых процессов, электрооборудование, проводку и осветительную арматуру в этом цехе следует применять во взрывозащищенном исполнении.

При переходе на обычный уровень температур огневого процесса кривые смесеобразования резко отстают от кинетической кривой (диффузионная область) и не в состоянии использовать потенциальные возможности самой химической реакции.

Расстояния до цехов и установок с огневыми процессами, размещенных вне зданий, должны приниматься в 1 5 раза больше указанных.

Процессы горения и газификации иначе именуются огневыми процессами.

Расстояние до цехов и установок с огневыми процессами, размещенных вне зданий, должны приниматься в 1 5 раза более указанных.

Расстояния до цехов и установок с огневыми процессами, размещенных вне зданий, должны приниматься в 1 5 раза более указанных.

Для обезвоживания сточных вод и растворов используются огневые процессы, на основе которых разработаны различного рода печи.

Станции технического обслуживания, если в них предусматриваются огневые процессы, например сварка и пайка при ремонте аппаратуры и баллонов, должны быть расположены на расстоянии не менее 30 м от газораздаточных колонок п емкостей.

Горение и превращение топлива в газ рассматриваются как единый огневой процесс.

Пытаясь изложить сложную совокупность явлений, представляющих физическую сущность огневых процессов, средствами, доступными и читателю, не вполне подготовленному к кругу рассматриваемых вопросов, автор старается постепенно усилить и те средства, при помощи которых можно было бы перейти от популярных форм изложения материала к восприятию обычной технической литературы, если проблематика, рассматриваемая в этой книге, заинтересует читателя в достаточной мере. С этой целью, помимо подстрочных примечаний обычного характера, в конце книги даются необходимые или желательные по ходу изложения дополнительные пояснения, направленные к тому, чтобы напомнить забытые или недостаточно четко воспринятые физические понятия и определения.

Для решения этой задачи было использовано проводившееся в лаборатории циклонных огневых процессов МВТУ им.

Расстояния от резервуаров вместимостью менее 500м до цехов и установок с огневыми процессами следует принимать на 30 % более указанных в таблице.

Расстояние от резервуаров объемом менее 500 м до цехов и установок с огневыми процессами следует принимать на 30 % более указанных.

Приведенные примеры расчетов показывают, что новый метод базируется на правильной физической сущности огневых процессов. В настоящее время известны много-яисленные случаи успешного применения метода М. Б. Равича непосредственно в промышленной практике.

Приведенные примеры расчетов показывают, что новый метод базируется на правильной физической сущности огневых процессов. В настоящее время известны многочисленные случаи успешного применения метода М. Б. Равича непосредственно в промышленной практике.

Установка баллонов против топочных дверок отопительных печей и дверок других отопительных установок с огневыми процессами недопустима.

Вместе с тем автор делает еще одну попытку систематизировать многие детали представлений об огневых процессах, которые пока еще не получили общего признания и разбросаны в различных примечаниях или попутных высказываниях.

Опасности, возникающие при эксплуатации установки пиролиза метана и очистки сажи, связаны с проведе нием огневых процессов, подогревом горючих газов до высокой температуры, работой с нагретыми взрывоопасными газовыми смесями, а также с использованием концентрированного кислорода.

При горении жидкого топлива отдельные частицы его, окруженные свободной воздушной средой, прохоДят в огневом процессе стадию испарения, а затем горения. Под воздействием внешнего тепла или создаваемой вокруг них собственной огневой оболочки они испаряются, молекулы паров, перегреваясь, расщепляются и вступают в стадию истинного смесеобразования с молекулами газообразного окислителя, входя с ними в реакцию горения. Вследствие резкого увеличения объема горючего материала, вокруг частицы образуется сфера газифицированного топлива, вытесняющая воздух и не дающая ему доступа к поверхности испаряющейся жидкой капли. Тщательные фотофиксации показывают, что стехио-метрическая зона горения имеет радиус, превышающий радиус самой капли в 10 - 15 раз. Таким образом, горение возникает уже в объеме, в зоне образования истинной горючей смеси (даже в среде чистого воздуха), и весь внутренний объем такой огневой оболочки занят чисто газификационным процессом. Толщина самой огневой оболочки весьма мала и приближается к геометрической поверхности при горении однородных, отдельных углеводородов и может значительно увеличиться при горении смешанных (нефракционированных) углеводородов.

В практике проектирования, эксплуатации и испытания топочных устройств пользуются итоговыми характеристиками, описывающими количественную сторону огневого процесса. К этим характеристикам относятся: мощность топки, форси-ровка топочного устройства, удельная нагрузка топочного объема.

В практике проектирования, эксплуатации и испытания топочных устройств пользуются итоговыми величинами, количе - ственно характеризующими огневой процесс.

Следует напомнить, что до этого ни один космонавт еще не имел дело с расплавленным металлом и вообще с огневым процессом на космическом корабле.

Каким должно быть минимальное расстояние от надземных резервуаров для хранения сжиженных газов, размещенных на ГНС, до вспомогательных зданий без огневых процессов.

Прием охлаждения стенок топочной камеры, если они недостаточно огнеупорны, при помощи защитных слоев воздуха, непосредственно не участвующих в огневом процессе, весьма нередко применяется и в промышленных топочных устройствах, что особенно охотно делается в сильно форсированных топочных устройствах того или иного специального назначения.

Каким должно быть шнималъное расстояние от подземных резерву аров для хранена сжияегных газов, размещенных на ГНС, до вспомогательных адзний без огневых процессов.

Основной особенностью производств стирола и метилстирола является низкий нижний предел взрываемости продуктов этих производств в смеси С воздухом при наличии в печных цехах производств огневого процесса.

Учитывая, что резервные топливные хозяйства должны обеспечивать бесперебойную работу топливопотребляющих агрегатов в аварийных ситуациях, одной из важнейших их характеристик является скорость переключения всех огневых процессов на резервное топливо. В этом отношении мазут имеет бесспорное преимущество по сравнению с углем. Значительно большие сроки требуются для перевода на уголь разного рода работающих на газе промышленных печей. Не говоря уже о том, что ряд конструкций промышленных печей вообще не допускает перевода на твердое топливо.

Переработка медных руд по этому способу заключается в обжиге концентратов, плавке огарка на штейн Ci S, продувке штейна в конверторе на черновую медь (продукт, содержащий 95 - 98 % Си), рафинировании черновой меди огневым процессом или электролизом.

Переработка медных руд по этому способу заключается в обжиге концентратов, плавке полученного огарка на штейн (сплав сульфидов меди и железа), продувке штейна в конверторе с получением черновой меди (содержащей около 5 % примесей), рафинировании черновой меди огневым процессом или электролизом для получения чистой меди.

На основе теоретических и экспериментальных исследований им и его учениками созданы принципиально новые технологические процессы и технические средства с применением взрывчатых веществ, обеспечивающие пожарную и экологическую безопасность, сокращение простоя перекачки нефти и продукции ее переработки, гарантированную безопасность, сокращение времени выполнения работ при реконструкции, плановых и аварийных ремонтах на предприятиях топливно-энергетического комплекса и других отраслей экономики более чем в 40 раз за счет замены огневых процессов сварки и резки на процессы с использованием кумулятивных зарядов. В 1980 г. за комплекс работ по применению энергии взрыва в созидательных целях он награжден дипломом ГКНТ. Им получены новые научные знания в оценке степени старения трубных сталей, дано научное объяснение причин аварийного разрушения трубопроводов, выявлен механизм внутритрубной коррозии трубопроводов, транспортирующих нефть и нефтепродукты.

Оба этих процесса можно условно отнести к числу горячих. Первый - огневой процесс, протекает при высокой температуре топлива, сгорающего в топке, и достаточно высокой температуре продуктов сгорания. Неправильное, небрежное ведение отдельных процессов, нарушение режимов, а также технических условий и правил может привести к несчастным случаям, взрывам в топках и газоходах, а иногда к разрушениям топки, обмуровки всей установки котельного здания.

Сложность природы процессов горения затрудняет изучение этих явлений как теоретическим, так и экспериментальным методами. Несмотря на то, что огневые процессы в простейшей форме стали известны человеку с открытием и использованием огня, они в ряде случаев не изучены вплоть до настоящего времени.

водогрейных котлов, компрессоров, насосов,

вентиляции

Противоаварийная защита технологических печей

1. Требования к системам противоаварийной защиты (ПАЗ) определены «Общими правилами взрывобезопасности для взрывопожароопасных химических, нефтеперерабатывающих производств» утвержденных Госгортехнадзором СССР 06.09.88. и Инструкцией по проектированию паровой защиты технологических печей на предприятиях нефтеперерабатывающей и нефтехимической промышленности .

2. Специфические требования к системам ПАЗ технологических печей

1) При организации теплообменных процессов с огневым обогревом необходимо предусматривать меры и средства, исключающие возможность образования взрывоопасных смесей в нагревательных элементах, топочном пространстве и рабочей зоне в печи.

2) Для ПАЗ топочного пространства нагревательные печи оснащаются:

Системами регулирования заданного соотношения топлива, воздуха и водяного пара;

Блокировками, прекращающими поступление газообразного топлива и воздуха при прекращении электро-(пневмо-) питания приборов КИПиА;

Средствами сигнализации о прекращении поступления топлива и воздуха при принудительной подаче в топочное пространство;

Средствами контроля за уровнем тяги и автоматического прекращения подачи топливного газа в зону горения при остановке дымососа или недопустимом снижении разрежения в печи, а при компоновке печных агрегатов с котлами – утилизаторами – системами по переводу работы агрегатов без дымососов;

Средствами подачи водяного пара в топочное пространство и в змеевики при прогаре труб.

3) ПАЗ нагреваемых элементов (змеевиков) нагревательных печей обеспечивается:

Аварийным освобождением змеевиков печи от нагреваемого жидкого продукта при повреждении труб или прекращении его циркуляции;

Блокировками по отключению подачи топлива при прекращении подачи сырья;

Средствами дистанционного отключения подачи сырья и топлива в случаях аварий в системах змеевиков;

Средствами сигнализации о падении давления в системах подачи сырья.

4) Для изоляции печей с открытым огневым процессом от газовой среды при авариях на наружных установках или в зданиях печи должны быть оборудованы паровой завесой, включающейся автоматически (или) дистанционно. При включении завесы должна срабатывать сигнализация.

5) Топливный газ для нагревательных печей должен соответствовать регламентированным требованиям по содержанию в нем жидкой фазы-влаги и механических примесей. Предусматриваются средства, исключающие наличие жидкости и механических примесей в топливном газе, поступающем на горелки.

Рассмотрим систему С и ПАЗ печи F102 на установке «УСОМ» (уст-ка селективной очистки масел).

Мнемосхема показана на рисунке2.64

Система защиты блока печей выполнена на отдельном контроллере BMS, который обеспечивает безаварийную работу блока печей в автоматическом режиме, а в случае нарушения блокировочных параметров- безаварийный останов блока печей, не зависимо от состояния технологического процесса в целом.

Контроллер обеспечивает безаварийный останов печи F-102, и выдачу звуковой и световой сигнализации при нарушении следующих параметров:

· Погасание пламени пилотных и основных горелок

· Низкое давление воздуха КИП (меньше 1,5 кгс/см2)

· Повышение температуры дымовых газов TS103 (более 384оС)

· Повышение температуры экстракта из F-102. TS078

· Давление газа (ниже или выше)

· Давление мазута низкое PS171.

· Расход экстракта в печь низкое FS030.

· Понижение давления сырья в печь PS149.

Автоматическая защита паровых и водогрейных котлов

· Понижение давления воздуха перед горелками (500 Па)

· Понижение тяги в топке с задержкой 10 сек. (50 Па)

· Повышение давления в барабане котла (4,8 Мпа)

· Повышение температуры перегретого пара с задержкой 1 мин (450оС)

· Отключение котла ключом аварийного останова.

Котлоагрегаты оборудованы следующими защитами, производящими локальные операции:

· Аварийный сброс воды из барабана котла - первая ступень действия защиты при перепитке котла +60 мм, открывается аварийный слив:

· Не воспламенение или погасание факела любоой горелки при растопке котла в течении 180 сек отсекается мазутовый тракт и тракт ШФЛУ

· Понижение давления ШФЛУ после регулирующего клапана (2кПа) отсекается тракт ШФЛУ

· Повышение давления ШФЛУ после регулирующего клапана (60кПа) отсекается мазутовый тракт

· Отключение горелки.

Компрессоры

1. Устройство и эксплуатация компрессоров и насосов

Они должны отвечать требованиям действующих нормативных документов и общих правил взрывобезопасности для взрывопожарных химических, нефтехимических и нефтеперерабатывающих производств (ОПВ).

Компрессоры используемые для перемещения горючих, сжатых газов по надёжности и конструктивным особенностям выбираются с учётом критических параметров физико-химических свойств перемещаемых продуктов и параметров технологического процесса.

Порядок срабатывания систем блокировок компрессоров определяется программой (алгоритмом) срабатывания системы противоаварийной автоматической защиты технологической установки.

Компрессоры технологических блоков взрывопожароопасных производств, остановка которых при падении напряжения или кратковременном отключении электроэнергии может привести к отклонениям технологических параметров процесса до критических значений и развитию аварии, должны выбираться с учётом возможности их повторного автоматического пуска и оснащаться системами самозапуска электродвигателей. Время срабатывания системы самозапуска должно быть меньше времени выхода параметров за предельно допустимые значения.

Авторы: А.М. Добротворский (ЗАО «НПО «Ленкор», СПбГУ),

А.В. Балутов, Е.П. Денисенко, Д.А. Легостаев («НПО «Ленкор»),

А.Е. Шувалов (ООО «Балтморпроект»), А.Ф. Васецкий (НТЦ «ЭДО»).

Ответ А.В. Буканину на статью «Паровая завеса печей нефтеи газохимических предприятий. Надежность – плюс, эффективность – минус» в журнале «Химическая техника» №12, 2014 г.

В семидесятые годы прошлого века на нефтеперерабатывающих предприятиях Советского Союза стали активно внедряться комбинированные установки типа ЛК-6У, скомпонованные таким образом, чтобы значительно сократить площади, занимаемые различными технологическими процессами, и тем самым достичь ощутимого экономического эффекта за счет снижения капиталовложений. При освоении этих прогрессивных для того времени производств разрабатывались меры по защите крупнотоннажных технологических печей от случайного воздействия взрывоопасного облака при его возникновении в соседних технологических секциях.

В частности, была разработана и введена в действие «Инструкция по проектированию паровой защиты технологических печей на предприятиях нефтеперерабатывающей и нефтехимической промышленности» , которая определяла перечень и пути решения задач по всесторонней защите печных агрегатов и по снижению вероятности возникновения аварийных ситуаций.

Обеспечение надежной работы паровых завес является одним из необходимых условий безопасной эксплуатации технологических печей на предприятиях нефтеперерабатывающей и нефтехимической промышленности.

В то же время ряд специалистов подвергает сомнению целесообразность использования паровых завес.

Так, в статье, опубликованной в журнале «Химическая техника» (2014, №12), ссылаясь на отмененные ПБ 09540–03 , автор утверждает, что подача водяного пара на завесу должна осуществляться постоянно, и (на примере технологических печей ООО «Тобольск-Нефтехим») показывает, что это влечет за собой значительные затраты энергоносителей и, как следствие, экономические потери.

Не оспаривая последнее утверждение, считаем, что оно не может быть основанием для отказа от использования паровой завесы как средства обеспечения безопасности, а должно инициировать мероприятия по оптимизации системы защиты технологических печей с учетом всех требований нормативных документов. Кроме того, следует отметить, что ни в одном нормативном документе нет утверждения о необходимости постоянного поддержания рабочего давления водяного пара в паровых завесах технологических печей. Многие специалисты, с которыми мы консультировались по данному вопросу, высказывают мнение, что включение паровой завесы осуществляется только в аварийной ситуации.

В отличие от нефтеперерабатывающей отрасли, в которой принят целый ряд специальных нормативных документов, разработанных ведущими проектными организациями (например, ВНТП 81–85, ВНТП 5–95, ВУП СНЭ ), нормативная база требований к работе предприятий нефтехимии представлена значительно меньше.

Не случайно поэтому, что требования Инструкции , а затем и ПБ 09-540–03 были применены к условиям эксплуатации химических производств ООО «Тобольск- Нефтехим». В настоящее время взамен ПБ 09-540–03 приказом Ростехнадзора №96 от 11.03.2013 г. введены в действие Федеральные нормы и правила в области промышленной безопасности «Общие правила взрывобезопасности для взрывопожароопасных, химических, нефтехимических и нефтеперерабатывающих производств» , в которых сохранена ранее применявшаяся формулировка о принципах организации защиты трубчатых печей: «Для изоляции печей с открытым огневым процессом от взрывоопасной среды, образующейся при авариях на наружных установках или в зданиях, печи должны быть оборудованы паровой завесой или завесой в виде струйной подачи инертных газов, включающейся автоматически или дистанционно и обеспечивающей предотвращение контакта взрывоопасной среды с огневым пространством печи. …При включении завесы должна срабатывать сигнализация по месту и на щите оператора».

Организация включения паровой завесы подробно описана в «Инструкции…» . В соответствии с ней на расстоянии 10 м от защищаемой печи подлежит монтажу распределительный паровой коллектор, подключаемый к наружному паропроводу через электроприводную арматуру с ручным байпасом. Главная запорная электрозадвижка, которая может быть как закрытой, так и приоткрытой в штатном режиме работы, полностью открывается при срабатывании датчиков, сигнализирующих о превышении нижнего концентрационного предела распространения пламени (НКПР) в рабочей зоне блока печей.

Ручная же задвижка на перфорированном трубопроводе паровой завесы всегда находится в открытом состоянии.

При нормальном ведении процесса, таким образом, подача водяного пара на паровую завесу может не осуществляться.

В случае, когда главная электроприводная задвижка на линии подачи водяного пара в штатном режиме находится в приоткрытом состоянии, перфорированный паропровод завесы постоянно находится под паром, и во избежание случайного ошпаривания обслуживающего персонала предусматривается защитный экран, предотвращающий распространение пара в нормальных условиях эксплуатации. Выбор и организация системы паровой завесы осуществляется в соответствии с требованиями Приложения Л к ГОСТ Р 12.3.047–2012 .

При пуске паровой завесы из-за мгновенного нагрева распределительного коллектора может возникнуть риск его сброса с опорных конструкций. Для того чтобы избежать такого развития событий, следует:

- учитывать естественные углы поворота трассы трубопровода при выполнении его прочностного расчета;

- крепить трубопровод при помощи опор, ограничивающих его перемещение под действием теплового расширения материала, внутреннего давления и других факторов;

- определять места установки опор, препятствующих излишнему горизонтальному перемещению трубопровода, руководствуясь при этом результатами расчета трубопровода на прочность;

- учитывать, что общая длина перфорированного трубопровода не должна превышать 100 м, как это определено «Инструкцией» (такое требование в ГОСТ Р 12.3.47–2012 отсутствует).

Для замедления нестационарных процессов нагрева коллектора и препятствования повышению давления пара не исключено применение в качестве главной отсекающей электрозадвижки арматуры, имеющей заданную низкую скорость открытия, обеспечиваемую выбором параметров привода арматуры при проектировании завесы.

Важнейшим компонентом системы паровой завесы технологических печей является группа сигнальных датчиков-газоанализаторов, с помощью которых осуществляется контроль уровня загазованности воздуха в зоне печи. В современных условиях, когда отечественная промышленность освоила выпуск высокоэффективных оптических и инфракрасных газоанализаторов, их подбор не должен вызывать каких-либо затруднений, а ложное срабатывание датчиков практически исключается. Расстановку датчиков для удовлетворения требованиям компоновки технологической установки целесообразно выполнять в соответствии с разделом 3 «Требований к установке сигнализаторов и газоанализаторов» (ТУгаз–86) . Технологическим регламентом на эксплуатацию производственного процесса необходимо определить условия, при которых происходит срабатывание датчиков довзрывных концентраций и поступает сигнал о необходимости остановки технологической печи. Оператор технологической установки также должен четко представлять, какой уровень загазованности воздуха рабочей зоны влечет необходимость остановки.

Все перечисленные выше мероприятия, по нашему мнению, должны обеспечить безопасную эксплуатацию данного вида защиты блока печей.

Система паровой завесы печей эксплуатируется уже в течение нескольких десятилетий и зарекомендовала себя как надежная и высокоэффективная мера защиты в аварийных ситуациях. Если завеса спроектирована в соответствии с действующими рекомендациями и поддерживается в работоспособном состоянии, то она способна предотвратить проникновение взрывоопасного облака к горелочным устройствам печи и/или наружным конструкциям, нагретым выше 350°C, и его воспламенение с возвратом искры к месту повреждения технологического оборудования.

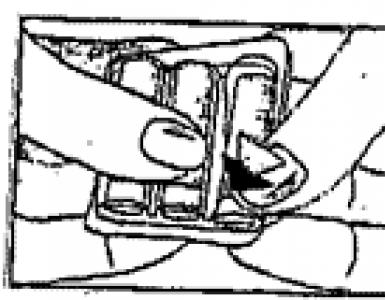

В качестве примера эффективной и работоспособной системы можно привести паровую завесу печного агрегата (рис. 1–3) на Афипском НПЗ, которая обеспечивает надежную защиту на случай распространения взрывоопасного облака от внешних источников, располагающихся на территории установки (фотографии предоставлены специалистами ООО «Алитер-Акси»).

Следует отметить, что если бы паровая завеса технологических печей комбинированной установки ЛК-6УС на Ачинском НПЗ находилась в работоспособном состоянии на момент аварийной ситуации в июне 2014 г. и была своевременно включена в работу, то, вероятнее всего, развитие аварии по самому негативному сценарию можно было бы предотвратить. Утверждение, что расход водяного пара, направляемого на паровую завесу, на данной установке был недостаточным, по всей видимости, не соответствует действительности. В этом случае подача водяного пара прекратилась бы прежде всего на верхний ярус защиты, но, как показывает анализ развития аварии, на верхнем ярусе подача пара осуществлялась даже интенсивнее, чем на нижнем.

Сейчас многие ведущие специалисты отрасли увлечены проведением оценки рисков аварий на опасных производственных объектах и мониторингом рискоопасных производств, забывая при этом об элементарных способах предотвращения аварий, таких, как использование паровой завесы.

При проведении технического аудита действующих технологических производств силами специалистов нашей организации мы рекомендуем обращать особое внимание на работоспособность этого ответственного узла защиты печных агрегатов и, если возникает необходимость, то всегда советуем выполнить необходимые мероприятия по организации системы паровой завесы.

По нашему мнению, для обеспечения наибольшей эффективности работы паровой завесы, целесообразно использовать водяной пар среднего давления температурой, близкой к температуре насыщения (в условиях нефтеперерабатывающих предприятий – соответственно 0,9 МПа и 179°C).

Рис. 3. Истечение водяного пара

из перфорированного трубопровода при защите печного агрегата

В заключение можно сказать, что поддержание системы паровой завесы на технологических печах нефтеперерабатывающих и нефтехимических предприятий является основой безопасной эксплуатации этих ответственных производственных объектов. При проектировании необходимо следовать требованиям соответствующих нормативных документов, а также учитывать особенности данной системы защиты при расчетах трубопроводов и расстановке опор. Полное открытие главной паровой электроприводной задвижки должно осуществляться по сигналу датчиков НКПР с одновременным срабатыванием звуковой сигнализации в районе печей, позволяющей осуществить эвакуацию обслуживающего персонала, находящегося в зоне работы печи. Для повышения эффективности работы паровых завес можно рекомендовать, в частности специалистам ОАО «Тобольск-Нефтехим», еще раз рассмотреть систему их организации на технологических печах предприятия, исходя из требований ГОСТ Р 12.3.47–2012, и принять ту схему защиты печей, которая по мнению специалистов будет наиболее эффективной в условиях действующих опасных производственных объектов.

Список литературы

- Инструкция по проектированию паровой защиты технологических печей на предприятиях нефтеперерабатывающей и нефтехимической промышленности. Миннефтехимпром СССР, 21.09.1976.

- Буканин А.В. Паровые завесы печей нефтеи газохимических предприятий. Надежность – плюс, эффективность – минус?//Химическая техника, 2014. №12.

- ПБ 09-540–03. Общие правила взрывобезопасности для взрывоопасных химических, нефтехимических и нефтеперерабатывающих производств.

- ВНТП 81–85. Нормы технологического проектирования предприятий по переработке нефти и производству продуктов органического синтеза. Миннефтехимпром, 1985.

- ВНТП 5–95. Нормы технологического проектирования предприятий по обеспечению нефтепродуктами (нефтебаз). Минтопэнерго, 1995.

- ВУП СНЭ–87. Ведомственные указания по проектированию железнодорожных сливо-наливных эстакад легковоспламеняющихся и горючих жидкостей и сжиженных углеводородных газов. Миннефтехимпром СССР, 1987.

- Федеральные нормы и правила в области промышленной безопасности «Общие правила взрывобезопасности для взрывопожароопасных, химических, нефтехимических и нефтеперерабатывающих производств». Приказ Ростехнадзора 96 от 11.03.2013 г.

- ГОСТ Р 12.3.047–2012. Пожарная безопасность технологических процессов. Общие требования. Методы контроля». Приказ Федерального агентства по техническому регулированию и метрологии №1971-ст от 27.12.2012.

- Требования к установке сигнализаторов и газоанализаторов (ТУ-газ-86). Миннефтехимпром, 1986.