Требования к ограждениям машин и механизмов. Open Library - открытая библиотека учебной информации

В цехе основного производства установлено различное технологическое оборудование: автоматы, машины, варочные котлы, электрооборудование и т. п. При недостаточном обучении и незнании оборудования, неправильного обращения с ним, рабочий может получить тяжелую травму, и даже возможны смертельные случаи. Особенно опасны не огражденные приводные ремни, звездочки, зубчатые передачи, соединительные муфты, вращающиеся шкивы, оголенные электрические провода и др. никогда не следует работать на станке, механизме или автомате, если рабочий не прошел обучение и не знает какие опасности могут подстерегать.

Рабочий должен помнить, что ЗАПРЕЩАЕТСЯ:

Самовольно, вне установленного порядка пускать в ход и останавливать машины

Оставлять на ходу машины без присмотра

Устранять неполадки на ходу

Заниматься посторонними делами во время работы машины

Приступать к работе на машинах, не имеющих ограждений

Подключать блокирующие устройства

Допускать к машинам посторонних лиц

Ограждения движущихся частей и механизмов

Данные устройства защиты устанавливаются между опасным производственным фактором и работающим. Принцип действия этих устройств заключается в изоляции опасного фактора в недоступном для человека пространстве. По конструкции они разделяются на кожухи, двери, крышки, барьеры, экраны и щиты, а по способу изготовления - на сплошные, не сплошные, прозрачные и комбинированные.

Прозрачные экраны и другие не сплошные оградительные устройства одновременно с защитой работающего от механических травм обеспечивают наблюдение за рабочей операцией. Не сплошные сетчатые или перфорированные экраны, щиты, барьеры должны иметь размеры ячеек или отверстий, не допускающие проникновения пальцев или рук в опасную зону.

Оградительные устройства устанавливают не только на стационарном оборудовании, но и на мобильных погрузочных и транспортных машинах, используемых в цехах и складских помещениях пищевых предприятий.

Расположение и расстановка оборудования в производственных помещениях осуществляются в соответствии с отраслевыми нормами технологического проектирования, при этом обязательно предусматривается соблюдение следующих условий: последовательность расстановки оборудования по технологической схеме, безопасность обслуживания и ремонта, обеспечение удобства, максимального естественного освещения и поступления свежего воздуха.

При размещении технологического оборудования необходимо соблюдать следующие нормы ширины и проходов: для магистральных - не менее 1,5 м, между оборудованием - не менее 1,2 м, между стенами производственных зданий и оборудованием - не менее 1 м, предназначенных для обслуживания и ремонта оборудования - не менее 0,7 м.

Ширина проходов у рабочих мест должна быть увеличена не менее чем на 0,75 м при одностороннем расположении работающих от проходов и проездов и не менее чем на 1,5 м при расположении рабочих мест по обе стороны проходов и проездов. Ширина проездов устанавливается в зависимости от вида применяемого транспорта с учетом радиуса его поворота.

Крупногабаритное оборудование для удобства и безопасности обслуживания на высоте более 1,5 м оборудуются стационарными площадками и лестницами.

Площадки должны иметь ширину не менее 0,7 м, перила высотой 1 м и вертикальные стойки с шагом не более 1,2 м. Площадки и мостики оборудуют сплошной бортовой обшивкой высотой не менее 0,15 м. Между обшивкой и перилами на высоте 0,5 м от настила площадки следует предусматривать дополнительное продольное ограждение.

Ширина лестницы должна быть не менее 0,7 м, расстояние между ступенями лестниц по высоте не более 0,2 м, а ширина ступеньки не менее 0,12 м. Лестницы высотой до 1,5 м должны иметь наклон к горизонту не более 45 о, а высотой более 1,5 м - не менее 60 о.

Поверхности металлических площадок и ступеней лестниц выполняют из рифленой или просечно - вытяжной стали. Использование металлических площадок и ступеней с гладкой поверхностью, а также из круглой прутковой стали не допускается.

МЕСТО И УСЛОВИЯ ПРОЯВЛЕНИЯ ОПАСНОГО

ПРОИЗВОДСТВЕННОГО ФАКТОРА

Опасный производственный фактор – движущиеся механизмы и их части – опасен возможностью получения механической травмы в результате контакта движущейся части механизма с телом человека.

Он может проявляться на предприятиях и в цехах, где используются какие-либо подвижные механизмы: кузнечно-прессовые, механические цеха, цеха по затариванию, расфасовке и сборке, установки предприятий химических производств, где используются гидро- и пневмоприводы, дозирующие и перемешивающие устройства. Эти факторы могут проявиться при проведении транспортных и монтажных операций на предприятиях. Условия существования потенциальной опасности воздействия объекта (движущегося механизма) на человека можно рассматривать как:

1. Предусмотренные самим технологическим процессом в зависимости от его назначения (например, работа с подъемно-транспортным оборудованием, станками, прессами, и т.д.).

2. Приводящие к опасности из-за недостатков в монтаже и конструкции объекта (например, обрывы конструктивных элементов и их падение, разрушение от коррозии и т.п.).

3. Возникающие вновь при изменении технологического процесса и применении другого типа оборудования (по сравнению с ранее принятым в проекте).

4. Зависящие от человека (психофизиологические особенности, целевое устремление, отношение к необходимости поддерживать культуру производства на достаточно высоком уровне и т.п.).

Присутствие опасного фактора на производстве – необходимое, но не достаточное условие его проявления. Причины его появления в большинстве случаев - результат конструктивных недостатков оборудования, недостаточности освещения, неисправности защитных средств, оградительных устройств, а также несоблюдение правил безопасности из-за неподготовленности работников, низкая трудовая и производственная дисциплина, неправильная организация работы, отсутствие надлежащего контроля за производственным процессом и др.

СРЕДСТВА ЗАЩИТЫ РАБОТАЮЩИХ С ДВИЖУЩИМИСЯ

МЕХАНИЗМАМИ

Защита работающих от движущихся частей машин и механизмов описывается аналогично всем защитам и для других факторов

Z = (Z тφ + Z тρ + Z тτ + Z сиз) +Z от +Z ор. (11.1)

11.2.1. Средства защиты от мощности источника опасности Z тφ

К этим средствам относятся предохранительные защитные устройства, предназначенные для автоматического отключения агрегатов и машин при отклонении какого-либо параметра, характеризующего режим работы оборудования, за пределами допустимых значений. Таким образом, при аварийных режимах (увеличении давления, температуры, рабочих скоростей, силы тока, крутящих моментов и т.п.) исключается возможность взрывов, поломок, воспламенений. В соответствии с ГОСТ 12.4.125-83 предохранительные устройства по характеру действия бывают блокировочными и ограничительными. К предохранительным устройствам относят ограничители хода как в горизонтальном, так и в вертикальном направлениях, изготовленные в виде упоров, концевых выключателей и т. п. Ограничительные устройства по конструктивному исполнению подразделяют на муфты, штифты, клапаны, шпонки, мембраны, пружины, сильфоны и шайбы. В случае работы на больших скоростях передвижения ограничители хода должны сочетаться с тормозными устройствами, которые снижают скорость до безопасных величин, исключающих поломки оборудования и возможные травмы. Тормозные устройства подразделяют: по конструктивному исполнению – на колодочные, дисковые, конические и клиновые; по способу срабатывания – на ручные, автоматические и полуавтоматические; по принципу действия – на механические, электромагнитные, пневматические, гидравлические и комбинированные; по назначению – на рабочие, резервные, стояночные и экстренного торможения. В качестве предохранительных устройств от перегрузки машин и станков вводят слабое звено в конструкцию машины. Эти устройства представляют собой детали и узлы машины, которые разрушаются при перегрузках. К ним относятся: срезные штифты и шпонки, соединяющие вал с маховиком, шестерней или шкивом; фрикционные муфты, не передающие движение при чрезмерных крутящих моментах; плавкие предохранители; разрывные мембраны в установках с повышенным давлением и т.п. Слабые звенья могут быть с автоматическим восстановлением кинематической цепи после того, как контролируемый параметр вошел в норму (например, муфты трения), и с необходимой заменой разрушенного элемента слабого звена.

11.2.2. Средства защиты по расстоянию опасного воздействия Z тρ

К средствам коллективной защиты по расстоянию опасного воздействия можно отнести блокировочные устройства. Блокировочные устройства по принципу действия подразделяют на механические, электронные, электрические, электромагнитные, пневматические, гидравлические, оптические, магнитные и комбинированные. Блокировочные устройства препятствуют проникновению человека в опасную зону, либо во время пребывания его в этой зоне устраняют опасный фактор.

Механическая блокировка представляет собой систему, обеспечивающую связь между ограждением и тормозным (пусковым) устройством. При снятом ограждении агрегат невозможно растормозить, а, следовательно, и пустить его в ход.

Электрическую блокировку применяют на электроустановках напряжением от 500 В и выше, а также на различных видах технологического оборудования с электроприводом. Она обеспечивает включение оборудования только при наличии ограждения. Обычно в ограждение встраивают один из контактов концевого включателя, поэтому при открытом или снятом ограждении нет возможности соединить электрическую цепь системы привода.

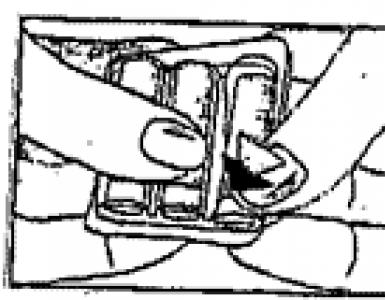

Электромеханическая блокировка заключается в том, что в ней роль электромагнита выполняет человек, воздействуя на механическую часть системы. На рис. 11.1 показано, что, для того чтобы открыть дверь 4 , нужно повернуть рукоятку 1 . При этом повернется валик 6 , соединенный с рубильником 7 и замком 2 . Валик разомкнет электрическую цепь рубильника, а затем освободит засов 3 замка. Чтобы снова включить установку, следует вначале закрыть дверь 4 и повернуть рукоятку. Скоба на двери нажмет на палец 5 , утопит его и даст возможность засову войти в отверстие скобы. Таким образом, вначале окажется закрытой дверь и лишь потом включится рубильник.

Электромагнитную (радиочастотную) блокировку применяют для предотвращения попадания человека в опасную зону. Если это происходит, высокочастотный генератор подает импульс тока к электромагнитному усилителю и поляризованному реле. Контакты электромагнитного реле обесточивают схему магнитного пускателя, что обеспечивает электромагнитнoe торможение привода за десятые доли секунды. Аналогично работает магнитная блокировка, использующая постоянное магнитное поле.

Оптическая блокировка находит применение в кузнечно-прессовых и механических цехах машиностроительных заводов. Световой луч, падающий на фотоэлемент, обеспечивает постоянное протекание тока в обмотке блокировочного электромагнита. Если в момент нажатия педали в рабочей (опасной) зоне штампа окажется рука рабочего, падение светового тока на фотоэлемент прекращается, обмотки блокировочного магнита обесточиваются, его якорь под действием пружины выдвигается и включение пресса педалью становится невозможным.

Электронную (радиационную) блокировку применяют для защиты опасных зон на прессах, гильотинных ножницах и других видах технологического оборудования, применяемого в машиностроении (рис. 11.2). Излучение, направленное от источника 5 , улавливается трубками Гейгера 1 . Они воздействуют на тиратронную лампу 2 , от которой приводится в действие контрольное реле 3 . Контакты реле либо разрывают цепь управления, либо воздействуют на пусковое устройство. Контрольное реле 4 работает при нарушении системы блокировки. Преимуществом блокировки с радиационными датчиками является то, что они позволяют производить бесконтактный контроль, так как связаны с контролируемой средой.

Рис. 11.1. Электромеханическая блокировка

Рис. 11.2. Электронная (радиационная) блокировка

Пневматическая схема блокировки широко применяется в агрегатах, где рабочие тела находятся под повышенным давлением: турбинах, компрессорах, воздуходувках и т.д. Ее основным преимуществом является малая инерционность.

К этим же средствам относятся оградительные устройства. Оградительные устройства – класс средств защиты, препятствующих попаданию человека в опасную зону. Оградительные устройства применяют для изоляции систем привода машин и агрегатов, зон обработки заготовок на станках, прессах, штампах, оголенных токоведущих частей, зон интенсивных излучений (тепловых, электромагнитных, ионизирующих), зон выделения вредных веществ, загрязняющих воздушную среду и т.п. Ограждают также рабочие зоны, расположенные на высоте (леса и т.п.).

Конструктивные решения оградительных устройств весьма разнообразны. Они зависят от вида оборудования, расположения человека в рабочей зоне, специфики опасных и вредных факторов, сопровождающих технологический процесс. В соответствии с ГОСТ 12.4.125-83 – классифицирующие средства защиты от механического травмирования, оградительные устройства подразделяют: по конструктивному исполнению – на кожухи, дверцы, щиты, козырьки, планки, барьеры и экраны; по способу изготовления – на сплошные, несплошные (перфорированные, сетчатые, решетчатые) и комбинированные; по способу установки – на стационарные, подвижные, переносные.

Стационарные устройства выполняются таким образом, что пропускают обрабатываемую деталь, но не пропускают руки рабочего из-за небольших размеров соответствующего технологического проема. Такое ограждение может быть полным, когда локализуется опасная зона вместе с самой машиной, или частичным, когда изолируется только опасная зона машины. Примерами полного стационарного ограждения служат ограждения распределительных устройств электрооборудования, кожуха галтовочных барабанов, корпуса электродвигателей, насосов и т.п.; частичного – ограждения фрез или рабочей зоны станка. Стационарные ограждения демонтируются лишь для выполнения операции смены режущего инструмента, смазки, контрольных измерений или профилактического ремонта.

Подвижные (съемные) устройства представляют собой устройства, сблокированные с рабочими органами механизма или машины; они закрывают доступ в рабочую зону только при наступлении опасного момента. В остальное время эта зона открыта. Такие ограждения наиболее распространены в станкостроении.

Переносные ограждения выполняются чаще всего как временные. Их используют при ремонтных и наладочных работах, для защиты от случайных прикосновений к токоведущим частям, а также от механических травм и ожогов.

Требования безопасности к конструкции, применению и размерам ограждения в зависимости от расположения опасных элементов устанавливает стандарт ГОСТ 12.2.062-81 (Оборудование производственное. Ограждения защитные). Конструкция и материал ограждающих устройств определяются особенностями оборудования и технологического процесса в целом.

Ограждение, крепящееся на корпусе, должно составлять органическое целое с производственным оборудованием и соответствовать требованиям технической эстетики и ГОСТ 12.2.003–74. Ограждение не должно ограничивать технологических возможностей оборудования и его обслуживания. Откидные, раздвижные и съемные ограждения в защитном положении должны удерживаться от самопроизвольного перемещения. Ограждения, открываемые вверх, должны фиксироваться в открытом положении. Конструкция ограждения должна соответствовать функциональному назначению и конструктивному исполнению оборудования, на котором оно будет установлено, в соответствии с требованиями ГОСТ 12.2.003–74 и ГОСТ 12.2.061–81, а также условиям, в которых оборудование будет эксплуатироваться.

Ограждение должно быть устроено так, чтобы при работе оборудования его нельзя было передвинуть из защитного положения. Ограждения, препятствующие доступу к элементам оборудования, требующим особого внимания или специально оговоренным, должны иметь автоматическую блокировку, обеспечивающую работу оборудования только при защитном положении ограждения. Устройство блокировки не должно применяться для автоматического включения элементов или рабочего цикла оборудования. Зоны безопасности для работающих с учетом использования ограждения должны соответствовать зонам досягаемости моторного поля по ГОСТ 12.2.032–78 и ГОСТ 12.2.033–78. Ограждение, периодически открывающееся вручную, должно быть окрашено с внутренней стороны в сигнальный цвет по ГОСТ 12.4.026–2003. На наружную сторону ограждения наносят или крепят предупреждающий знак. Высоту ограждения выбирают в зависимости от высоты расположения опасного элемента и расстояния между ограждением и опасным элементом. Пределы досягаемости рук работающего определяют по ГОСТ 12.2.049–80.

СССР

ОТРАСЛЕВОЙ СТАНДАРТ

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА.

ОГРАЖДЕНИЯ ДВИЖУЩИХСЯ ЧАСТЕЙ ОБОРУДОВАНИЯ.

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

ОСТ 48 – 264 – 86

Москва

УТВЕРЖДАЮ

Заместитель Министра цветной металлургии СССР

« 25 » 11 1986 г.

УДК 62 – 758:658.382.3 Группа Т 58

ОТРАСЛЕВОЙ СТАНДАРТ

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА ОГРАЖДЕНИЯ ДВИЖУЩИХСЯ ЧЕСТЕЙ ОБОРУДОВАНИЯ ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ ОКСТУ 0012 | ОСТ 48 – 264 – 86 Введен впервые |

Срок введения установлен с 01.01.88.

Настоящий стандарт устанавливает общие технические требования к защитным ограждениям производственного оборудования предприятий цветной металлургии.

Стандарт распространяется на все виды ограждений основного и вспомогательного оборудования, разрабатываемого и изготовляемого предприятиями и организациями Минцветмета СССР. Стандарт распространяется также на ограждения, не входящие в комплект поставки оборудования сторонними организациями, разрабатываемые и изготовляемые на месте установки этого оборудования.

Стандарт разработан на основании и в развитие «Общих правил безопасности для предприятий и организаций металлургической промышленности», утвержденных Госгортехнадзором СССР, ГОСТ 12.2.003-74, ГОСТ 12.2.062-81, ГОСТ 12.2.022-80, ГОСТ 12.2.105-84 и других государственных стандартов ССБТ на требования безопасности по видам производственного оборудования.

Стандарт не распространяется на ограждения движущихся частей, общезаводского оборудования, которые должны изготовляться согласно ГОСТ 12.2.009-80, ГОСТ 12.2.0260-77, ГОСТ 12.3.028-82, ГОСТ 12.2.046-80, ГОСТ 12.2.094-83 и ГОСТ 12.2.017-76.

Стандарт является обязательным для предприятий и организаций цветной металлургии, разрабатывающих, изготавливающих и (или) эксплуатирующих оборудование.

1. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Защитные ограждения предназначены для предотвращения случайного доступа работающих к движущимся частям оборудования, а также для защиты от отлетающих при их работе частиц и брызг металла, шлака, агрессивных жидкостей и разрушающихся частей.

1.2. Защитные ограждения движущихся частей оборудования должны соответствовать требованиям ГОСТ 12.2.062-81, ГОСТ 12.2.022-80, других государственных и отраслевых стандартов ССБТ, стандартов на отдельные виды оборудования и настоящего стандарта

1.3. Допускается не ограждать открытие движущиеся части оборудования, не требующие технологического укрытияDIV_ADBLOCK87">

1.11. Съемные, откидные и раздвижные ограждения или их элементы, крышки и дверцы смотровых люков, не имеющих болтов крепления и оборудованные запирающими устройствами, снятие или открывание которых перед пуском или во время работы оборудования создает непосредственную опасность для работающих, должны быть оснащены системой блокировки с пусковым устройством соответствующего оборудования.

Перечень ограждений, крышек и дверок смотровых люков, а также дверок на площадках для обслуживания неогражденных частей оборудования, подлежащих оборудованию блокировкой, должен быть утвержден главным инженером предприятия.

1.12. Усилия для снятия или открывания ограждения вручную должны быть не более 40 Н (4 кГс) при одноразовом и более использовании в смену и 200 Н (20 кГс) при использовании только при ремонтах.

1.13. Расстояние между ограждением и движущимися частями оборудования должно быть не менее 10 мм и приниматься в зависимости от вида и параметров работы ограждаемых деталей (скорости, биения, величины натяжения и провеса цепей или ремней и т. п.), типа ограждений с учетом их жесткости и прочности, обеспечения безаварийной и безопасной эксплуатации оборудования.

1.14. При изготовлении ограждений из металлической сетки или перфорированного металлического листа размер ячеек должен быть не более 20х20 мм, а диаметр отверстий – не более 20 мм и устанавливаться по ГОСТ 12.2.062-81 в зависимости от расстояния ограждений от опасных элементов.

1.15. Защитные ограждения должны крепиться к полу, фундаменту или ограждаемому оборудованию болтовыми или другими соединениями на виброгасящих прокладках (при необходимости). Число точек (не менее двух) и способ крепления ограждения должны быть определены конструкторскими документами на оборудование или на ограждение и обеспечивать надежность крепления и отсутствие вибрации ограждения при работе оборудования.

1.16. Сигнальная окраска защитных ограждений должна соответствовать требованиям ГОСТ 12.4.026-76. С наружной торцовой или боковой стороны съемных ограждений вращающихся частей оборудования должна быть нанесена красным цветом стрелка, указывающая направление вращения.

1.17. Типовые схемы конструкций ограждений наиболее распространенных движущихся частей оборудования и их ограничительные размеры приведены в рекомендуемом приложении I.

1.18. Предельные размеры (А, Б, В, Г, Д, Е) в типовых схемах установлены с учетом исключения доступа к движущимся частям оборудования, типов оборудования и ограждений и требований ГОСТ 12.2.062-81, а также других государственных и отраслевых стандартов ССБТ на отдельные виды оборудования.

2. ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К ЗАЩИТНЫМ ОГАЖДЕНИЯМ ОТДЕЛЬНЫХ ЧАСТЕЙ ОБОРУДОВАНИЯ

2.1. Ограждения зубчатых передач должны выполняться в виде сварного кожуха из сплошной листовой стали (приложение 1, пп.1.1 и 1.2).

2.2. Ограждения зубчатых венцов и шестерен вращающихся барабанов технологического оборудования должны выполняться в виде сварных кожухов из сплошной листовой стали, закрывающих зубчатые венцы на высоту не менее 2500 мм (приложение 1, п.1.3). Ограждение зубчатого венца с противоположной стороны должно быть аналогичным.

2.3. Ограждения зубчатых колес и реек должны выполняться в виде сварных кожухов из сплошной листовой стали (приложение 1, п.1.4).

2.4. Ограждения червячных передач должны выполняться в виде сварных кожухов из сплошной листовой стали (приложение 1, п.2).

2.5. Ограждения скрытых цепных передач должны выполняться в виде сварных кожухов из сплошной листовой стали с учетом величины натяжения цепи и ее провисания (приложение 1, п.3).

2.6. Ограждения плоскоременных и клиноременных передач должны выполняться в виде сварных кожухов из сплошной листовой стали (при необходимости защиты от возможного попадания технологической просыпи в передачу) или из стальной сетки с размером ячейки по п. 1.14 по жесткому каркасу с учетом величины натяжения ремней и их провисания (приложение 1, пп.4.1 и 4.2).

2.7. Ограждения опорных роликов (цилиндрических и конических) вращающихся барабанов технологического оборудования должны выполняться в виде кожухов из сплошной листовой или перфорированной стали или стальной сетки с размеров отверстий или ячеек по п. 1.14 по жесткому каркасу (приложение 1, пп.5.1 и 5.2).

2.8. Вращающиеся корпуса оборудования типа шаровых и стержневых мельниц, обжиговых и сушильных печей, скрубберов и т. п. должны иметь ограждения барьерного типа.

Барьерные ограждения должны выполняться из металлической стали по ГОСТ 3306-70 с размером ячейки не более 40х40 мм по жесткому металлическому каркасу. Высота барьерных ограждений должна быть от 1000 до 2400 мм по ГОСТ 12.2.062-81 в зависимости от высоты расположения опасных элементов и расстояние от них до ограждений. При расстоянии от опасных элементов до барьерных ограждений более 1100 мм последние допускаются выполнять в виде решетки высотой не менее 900 мм из стального прутка диаметром ячейки не более 150х150 мм по жесткому каркасу.

Проходы в барьерных ограждениях должны иметь дверки, оснащенные запорами, предотвращающими их самопроизвольное открывание.

При числе оборотов ограждаемых элементов более 50 в мин. Дверки должны быть сблокированы с пусковым устройством оборудования.

2.9. Устройство барьерных ограждений не исключает необходимость дополнительно ограждать вращающиеся приводные части оборудования в соответствии с настоящим стандартом.

2.10. Ограждения ходовых колес машин и механизмов на рельсовом ходу (кроме подвижного состава железнодорожного транспорта нормальной и узкой колеи и подземного рельсового транспорта) должны выполняться в виде щитков из сплошной листовой стали толщиной не менее 4 мм или решетки с размером ячейки 20х20 мм из металлического прутка диаметром не менее 8 мм. Расстояние между щитком и головкой рельса должно быть не более 10 мм и закрываться до головки рельса металлической или резиновой щеткой для удаления с головки рельса посторонних предметов (приложение 1, п.6).

Допускается не ограждать дополнительно ходовые колеса технологического оборудования на рельсовом ходу, если конструкция оборудования исключает доступ персонала к ходовым колеса.

2.11. Ограждения маховых колес должны выполняться в виде сварных кожухов из сплошной листовой стали, перфорированной листовой стали или стальной сетки по жесткому каркасу с отверстиями или ячейками размером по п.1.14 (приложение 1, п.7).

2.12. Ограждения соединительных муфт всех типов должны выполняться в виде сварных кожухов из сплошной листовой стали (приложение 1, п.8).

2.13. Ограждения вращающихся валов оборудования должны выполняться в виде сварных кожухов из сплошной листовой стали, перфорированной листовой стали или стальной сетки с отверстиями или ячейками по п. 1.14 по жесткому каркасу.

Ограждения небольших по длине участков валов следует выполнять совместно с ограждениями других приводных элементов.

Допускается не ограждать открытый участок вала при его длине не более 15 мм. Соответственно расстояние (зазор) между ограждениями элементов оборудования и его неподвижными частями не должно превышать 15 мм.

2.14. Ограждения концов вращающихся валов должны выполняться в виде сварных колпаков из сплошной листовой стали, перфорированной листовой стали или стальной сетки по жесткому каркасу с отверстиями или ячейками по п.1.14 (приложение 1, п.9).

2.15. Ограждения приводных, хвостовых и натяжных барабанов и звездочек конвейеров должны выполняться из сплошной или перфорированной Лисовой стали или металлической сетки с размером отверстий или ячеек по п.1.14 по жесткому каркасу в виде сварного кожуха, закрывающего барабан сверху и с торцов. Участок ленты, набегающий на барабан, должен быть огражден по длине конвейера на расстоянии не 1 м плюс радиус для барабана диаметром до 1 м (приложение 1, п.10) и не менее 1,5 м для барабанов диаметром более 1 м.

2.16. Ограждение верхних и нижних ленточных конвейеров должно выполняться в зонах рабочих мест и со стороны прохода в наклонных галереях при угле наклона более на всю длину ленты в виде съемных или откидных щитков из перфорированной листвой стали или металлической сетки по жесткому каркасу с размером отверстий или ячеек по п.1.14 на высоту 150 мм от верхней кромки ролика (приложение 1, п.11)

Допускается не ограждать верхние и нижние ролики конвейеров, имеющих скорость движения ленты менее 0,5 м/сек.

2.17. Защитные ограждения катучих (реверсивных) конвейеров по всей их длине и ширине выполняются в виде барьерных ограждений высотой 1200 мм из металлической сетки с размером ячейки по п.1.14 по жесткому каркасу.

Входные дверки за ограждения должны быть установлены не более, чем через 30 м по длине конвейеров.

2.18. Отдельные элементы ограждений допускаются крепить между собой с помощью болтовых соединений согласно разработанной конструкторской документации.

2.19. Ограждение проходов и переходов со стороны установленного общезаводского и подобного ему оборудования, допускающего разлет частиц обрабатываемого материала, должно выполняться в виде щитов высотой не менее 1800 мм из металлической сетки с размером ячейки не более 20х20 мм по жесткому каркасу.

ТИПОВЫЕ СХЕМЫ ЗАЩИТНЫХ ОГРАЖДЕНИЙ

Таблица

Вид ограждения | Типовая схема ограждения | Типовые технические требования к ограждению |

1. Съемные ограждения открытых зубчатых передач 1.1. Цилиндрические передачи |

| Матеріал : А-не менее 15 мм Б-не менее 10 мм В-не менее 15 мм Г-не более 15 мм Крепление: |

1.2. Конические передачи |

| Материал А-не менее 15 мм Б-не менее 15 мм В-не менее 15 мм Г-не более 15 мм Д-не менее 10 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4 |

1.3. Привод венцовых шестерен |

| Материал : листовая сталь толщиной не менее 2 мм А-не менее 50 мм Б-не менее 2500 мм В-не менее 50 мм Г-не более 15 мм Д-не более 10 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болтов не менее М12, количество болтов не менее 4 |

1.4. Зубчатая реечная передача |

| Материал А-не менее 15 мм Б-не менее 15 мм В-не менее 15 мм Г-не более 15 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4 |

2. Съемные ограждения открытых червячных передач 2.1. Горизонтальная червячная передача |

| Материал : листовая сталь толщиной не менее 1,5 мм А-не менее 15 мм Б-не более 10 мм В-не менее 15 мм Г-не более 15 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4 |

2.2. Вертикальная червячная передача |

| Материал : листовая сталь толщиной не менее 1,5 мм А-не менее 15 мм Б-не более 10 мм В-не менее 15 мм Г-не более 15 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4 |

3. Съемные ограждения открытых цепных передач |

| Материал : листовая сталь толщиной не менее 1,5 мм А-не менее 50 мм Б-не менее 50 мм В-не менее 25 мм Крепление: жесткое, болтовое, диаметр болта не менее М8, количество не менее 2 Примечание: количество и место расположения крепежных элементов определяется с учетом конструкции ограждаемого оборудования |

4. Съемные ограждения ременных передач 4.1. Плоскоременные передачи |

| Материал : листовая сталь толщиной не менее 1,5 мм, перфорированная листовая сталь или сетка с размером отверстия или ячейки по ГОСТ 12.2.062-81 (диаметр проволоки не менее 2 мм) А-не менее 50 мм Б-не менее 25 мм В не менее 50 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4 |

4.2. Клиноременная передача |

| Материал: листовая сталь толщиной не менее 1,5 мм, перфорированная листовая сталь или стальная сетка размером отверстия или ячейки по ГОСТ 12.2.062-81 (диаметр проволоки не менее 2 мм) по жесткому каркасу Размеры: А-не менее 50 мм Б-не менее 25 мм В-не менее 50 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4. Примечание: количество и место расположения элементов определяется с учетом конструкции ограждаемого оборудования |

5. Съемные ограждения опорных роликов 5.1. Цилиндрические ролики опорные |

Вид С (передний подшипник на левом ролике не показан)

Вид на ограждение сверху

| Материал : листовая сталь толщиной не менее 1,5 мм А-не менее 50 мм Б-не более 15 мм В-не более 10 мм Г-не более 10 мм Д-не менее 50 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4 |

5.2. Конические опорные ролики |

Вид С

Вид на ограждение сверху

| Материал: листовая сталь толщиной не менее 1,5 мм, перфорированная листовая сталь или стальная сетка размером отверстия или ячейки по ГОСТ 12.2.062-81 по жесткому каркасу А-не менее 10 мм Б-не менее 10 мм В-не менее 50 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4 |

6. Съемные ограждения колес рельсовых механизмов |

| Материал : сталь листовая толщиной не менее 4 мм или решетка с размером ячейки 20х20 мм из металлического прутка диаметром не менее 8 мм А-не более 10 мм Б-не менее 50 мм В-не менее 50 мм Г-не более 15 мм Д-не более 15 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4 Примечание: способ крепления ограждения устанавливается по месту с учетом конструкции ограждаемого оборудования |

7. Съемные ограждения махового колеса |

| Материал: листовая сталь толщиной не менее 1,5 мм, перфорированная листовая сталь или стальная сетка размером отверстия или ячейки по ГОСТ 12.2.062-81 по жесткому каркасу (диаметр проволоки не менее 2 мм) А-не менее 100 мм Б-не менее 100 мм В-не менее 10 мм Г-не более 15 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4 |

8. Съемные ограждения соединительных муфт |

| Материал : листовая сталь толщиной не менее 1,5 мм А-не менее 25 мм Б-не менее 25 мм В-не более 15 мм Г-не более 10 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 4 |

9. Съемные ограждения концов вращающихся валов |

| Материал: листовая сталь толщиной не менее 1,5 мм, перфорированная листовая сталь или стальная сетка по жесткому каркасу с размером отверстия или ячейки по ГОСТ 12.2.062-81 А-не менее 15 мм Б-не менее 15 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее М8, количество болтов не менее 2 |

10. Съемные ограждения приводных и натяжных барабанов конвейера |

| Материал: листовая сталь, перфорированная листовая сталь или стальная сетка размером отверстия или ячейки по ГОСТ 12.2.062-81 по жесткому каркасу В – не менее 150 мм Г – не более 15 мм Е – не более 10 мм Крепление: жесткое, болтовое, на вибропрокладках, диаметр болта не менее МІО, количество болтов не менее 4. Радиус барабана Максимальны размер транспортируемого куска руды |

11. Съемные ограждения роликоопор |

| Материал: Перфорированная листовая столь или металлическая сетка с размером отверстия или ячейки по ГОСТ 12.2.062-81 по жесткому каркасу. А – не менее 15 мм Б – не менее 150 мм Крепление: Жесткое, болтовое, на вибропрокладках, диаметр болта не менее МІО, количество болтов 4. Примечание: Допускается не ограждать нижние ролики конвейеров сплошным ограждением при условии, что размер ограждения каждого ролика будет не менее 1 м от его оси в обе стороны по длине конвейера. |

ПРИЛОЖЕНИЕ 2

Справочное

ПЕРЕЧЕНЬ

нормативно-технических документов, содержащих требования к ограждениям движущихся частей оборудования

1. ГОСТ 12.2.004-75. ССБТ. Машины и механизмы специальные для трубопроводного строительства. Требования безопасности.

2. ГОСТ 12.2.009-80. ССБТ. Станки металлообрабатывающие. Общие требования безопасности.

3. ГОСТ 12.2.010-75. ССБТ. Машины ручные пневматические. Общие требования безопасности.

4. ГОСТ 12.2.011-75. ССБТ. Машины строительные и дорожные. Общие требования безопасности.

5. ГОСТ 12.2.012-75. ССБТ. Приспособления по обеспечению безопасного производства робот.

6. ГОСТ 12.2.-13-75. ССБТ. Машины ручные электрические. Общие требования безопасности.

7. ГОСТ 12.2.016-81. ССБТ. Оборудование компрессорное. Общие требования безопасности.

8. ГОСТ 12.2.017-76. ССБТ. Оборудование кузнечно-прессовое. Общие требования безопасности.

9. ГОСТ 12.2.022-80. ССБТ. Конвейеры. Общие требования безопасности.

10. ГОСТ 12.2.026-77. ССБТ. Оборудование деревообрабатывающее . Общие требования безопасности.

11. ГОСТ 12.2.026.1-80 – ГОСТ 12.2.02620-84. Стандарты требований безопасности по видам деревообрабатывающего оборудования .

12. ГОСТ 12.2.027-80. ССБТ. Оборудование гаражное и ремонтное. Требования безопасности.

13. 12.2.029-77. ССБТ. Приспособления станочное. Общие требования безопасности.

14. ГОСТ 12.2.037-78. ССБТ. Техника пожарная. Требования безопасности.

15.

16. ГОСТ 12.2.040-79. ССБТ. Гидроприводы объемные и системы смазочные. Общие требования безопасности конструкций.

17. ГОСТ 12.2.041-79. ССБТ. Оборудование буровое. Требования безопасности.

18. ГОСТ 12.2.046-80. ССБТ. Оборудование для литейного производства. Требования безопасности.

19. ГОСТ 12.2.055-81. ССБТ. Оборудование для переработки лома и отходов черных и цветных металлов. Требования безопасности.

20. ГОСТ 12.2.061-81. ССБТ. Оборудование производственное. Общие требования безопасности к рабочим местам.

21. ГОСТ 12.2.062-81. ССБТ. Оборудование производственное. Ограждения защитные.

22. ГОСТ 12.2.067-81. ССБТ. Краны грузоподъемные. Галереи, площадки, лестницы. Требования безопасности.

23. ГОСТ 12.2.072-82. ССБТ. Работы промышленные, роботизированные технологические комплексы и участки. Общие требования безопасности.

24. ГОСТ 12.2.094-83. ССБТ. Оборудование прокатное. Общие требования безопасности.

25. ГОСТ 12.3.028-82. ССБТ. Оборудование обогатительное. Общие требования безопасности.

26. ГОСТ 12.3.028-82. ССБТ. Процессы обработки абразивным и альборовым инструментом. Требования безопасности.

27. ГОСТ 12.4.059-78. ССБТ. Строительство. Ограждения защитные инвентарные. Технические условия.

28. ГОСТ 12.4.125-83. ССБТ. Средства коллективной защиты работающих от воздействия механических факторов. Классификация.

29.

30. ОСТ 48-211-81. ССБТ. Установка для вибрационного выпуска руды. Общие требования безопасности.

31. Общие правила безопасности для предприятий и организаций металлургической промышленности, утвержденные Госгортехнадзором СССР.

32. Правила безопасности при обогащении и агломерации руд черных и цветных металлов, утвержденные Госгортехнадзором СССР.

33. Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений подземным способом, утвержденные Госгортехнадзором СССР.

34. Единые правила безопасности при разработке месторождений полезных ископаемых открытым способом, утвержденные Госгортехнадзором СССР.

35. Правила устройства и безопасности эксплуатации грузоподъемных кранов, утвержденные Госгортехнадзором СССР.

- Движущиеся части станков и механизмов необходимо оборудовать прочными металлическими ограждениями надёжно закрывающими доступ к ним со всех сторон.

- Ограждения, которые установлены на расстоянии 35 см и более от движущихся частей механизмов разрешается выполнять в виде перил высотой не менее 1,25м.

Высота нижнего пояса ограждения-15 см. Промежутки между отдельными поясами – не более 40 см. Расстояние между осями смежных стоек – не более 2,5м.

- На расстоянии менее 35 см от движущихся частей необходима установка сплошных ограждений или сетчатых в металлической оправе. Допустимая высота сетчатого ограждения- 1,8м.

- Зубчатые и цепные передачи ограждаются сплошными металлическими щитками (кожухами), имеющими съемные части и приспособления.

- Выступающие детали движущихся частей (в том числе шпонки валов) и вращающиеся соединения закрываются кожухами по всей окружности вращения.

- Запрещается во время работы механизмов снимать ограждения или отдельные их части и проникать за ограждения.

Требования безопасности, предъявляемые к лестницам и площадкам.

Объекты, для обслуживания которых требуется подъем рабочего на высоту до 0,75 м, оборудуются ступенями, а на высоту выше 0,75 м- лестницами с перилами. В местах прохода людей над трубопроводами, расположенными на высоте 0,25 м и выше от поверхности земли, площадки или пола, должны быть устроены переходные мостики, которые оборудуются перилами, если высота расположения трубопровода более 0,75 м.

Маршевые лестницы должны иметь уклон не более 60 град., ширина лестниц должна быть не менее 65 см, у лестниц для переноса тяжестей - не менее 1м. Расстояние между ступенями по высоте должно быть не более 25 см. С обеих сторон ступени должны иметь боковые планки или бортовую обшивку высотой не менее 15 см, исключающую возможность проскальзывания ног человека. Лестницы с двух сторон должны быть оборудованы перилами высотой 1м.

Рабочие площадки на высоте должны иметь настил, выполненный из металлических листов с поверхностью, исключающей возможность скольжения, или досок толщиной не менее 40 мм. Высота перильных ограждений должна быть не менее 1,25 м. высота нижнего пояса ограждения должна равняться 15 см, промежутки между отдельными поясами должны составлять не более 40 см. Высота сетчатого ограждения движущихся элементов оборудования должна быть не менее 1,8 м. Механизмы высотой менее 1,8 м ограждаются полностью.

Для обеспечения нормальной и безопасной работы площадки и лестницы должны содержаться в исправном состоянии и регулярно очищаться от снега, льда, грязи.

Требования по безопасности труда при работе с УКП

Во время работы компрессора необходимо следить:

· за работой двигателя.

· За давлением на компрессоре и арматуре скважин.

· За температурой нагнетаемого воздуха в воздухосборнике.

· Запрещается крепить быстросъемные гайки, фланцевое соединение; находиться посторонним людям ближе 25 м от скважины и работающего компрессора.

· Во время работы и освоения скважины строго запрещается оставлять без присмотра и надзора компрессор.

Требования безопасности при работе с ППУ.

К работам, с использованием ППУ, допускаются лица не моложе 18 лет:

Прошедшие медицинское освидетельствование;

Обучение по профессии;

Стажировку на рабочем месте;

Проверку знаний;

Производственный инструктаж;

Имеющие удостоверения, дающие право допуска к самостоятельной работе.

Обслуживание установки при прогреве скважин, оборудования и т. п. должно производиться в спецодежде, спецобуви, и в брезентовых рукавицах. Брюки должны быть одеты поверх сапог.

При работах с ППУ, по прогреву скважин, пропарке НКТ на мостках, технологических ёмкостей, необходимо использовать обмеднённый инструмент.

Пропарку балансира и оборудования находящегося на высоте, следует производить со стеллажей или лестниц.

При работе на высоте свыше 1,5 м необходимо применять предохранительный пояс от падения.

На установке и в зоне ее работы запрещается курить и пользоваться открытым огнём для освещения, осмотра и прогрева.

В тёмное время суток запрещается работать без освещения, освещение должно быть не менее 100 люкс на устье скважины и не менее 30 люкс в рабочей зоне.

Выхлопная труба двигателя ППУ должна быть оборудована искрогасителем.

Для подачи теплоносителя под давлением запрещается применять резиновые рукава, допускается пропарка только с использованием трубок.

Во время работы установки запрещается производить дополнительное крепление обвязки устья скважины и трубопроводов.

Соединения должны быть выполнены: резинового шланга и наконечника - на хомутах; трубки – БРС. Крепление проволокой и другими способами запрещается.

Перед выездом на работы по депарафинизации скважин оператор обязан проверить наличие фланцев, переходников необходимых для подсоединения ППУ к арматуре на скважине.

По прибытию на куст оператор обязан проверить:

Отсутствие загазованности на кусту скважин;

Состояние территории куста (замазученность, захламлённость, планировка);

Исправность оборудования устья скважины;

Возможность свободного подъезда к месту работы ППУ.

До начала пропарки проверяется подача ШГН. Категорически запрещается пропарка затрубного пространства при отсутствии подачи насоса.

Определяет место установки ППУ, не менее 25 метров от устья скважины, с наветренной стороны, и 10 метров от другого оборудования на кусту.

Оператор должен использовать защитные очки и одет в спецодежду.

При очистке от парафина выкидных линий , ППУ подсоединяют к специальному вентилю или патрубку. Требования к ППУ те же, что и при пропарке затрубного пространства скважины. В процессе пропарки необходимо контролировать давление на выкидной линии. Пропарка выкидной линии при отсутствии подачи скважины или при полном запарафинивании выкидной линии не допускается. В этих случаях необходимо производить промывку выкидной линии горячей нефтью

При пропарке насосно-компрессорных труб уложенных на мостки, при ТРС и КРС, паропровод должен быть оборудован специальным наконечником, присоединяемым к трубе на резьбе;

Концы труб должны быть со стороны устья в одной плоскости.

Для пропарки наружных поверхностей труб, штанг, и технологического оборудования , разрешается использовать наконечник, закреплённый на деревянной ручке.

При пропарке штанг от замазученности длина ручки должна быть не менее 1,5 м;

Для очистки от замазученности насосов, арматурной площадки, отогрева территории ото льда в зимнее время, отогрева грунта для заворота штопоров якорей от 1,5 до 2,5 м;

Для очистки от замазученности станка-качалки – не менее 2,5 м.

Пропарку технологических емкостей следует производить при открытых люках. При использовании гибкого шланга, его следует дополнительно закрепить.

Установка должна быть немедленно остановлена и работы на ней прекращены в следующих случаях:

При возникновении пожара на установке;

При порыве технологических трубопроводов;

При обнаружении неполадок в трансмиссии и приводе оборудования (обрыв ремня, стуки в насосах, редукторе и т.п.);

При нарушениях нормальной работы систем установки снижающих безопасность обслуживающего персонала.

После окончания работы необходимо вместе с машинистом ППУ стравить давление пара из паропровода (пропарочных рукавов), разобрать его и уложить в транспортное положение.

Требования безопасности при работе агрегатами депарафинизации (АДП).

Работу с АДП производят два человека: оператор-машинист, он же водитель АДП, и оператор по добыче нефти и газа.

Произвести обвязку агрегата со скважиной вспомогательными трубопроводами АДП и шарнирными коленами.

Стравлять газ из затрубного пространства скважины через вентили, имеющиеся в обвязке скважины.

Подсоединить всасывающий рукав агрегата к автоцистерне.

Пере работой агрегата на скважину все высоконапорные трубопроводы должны быть опрессованы насосом агрегата на полуторократное давление от ожидаемого максимального в процессе работы, но не выше 160 кгс/см².

Перед пуском агрегата в работу убедиться, что система блокировки защиты агрегата включена.

При достижении температуры нагрева нефти +50ºС, по команде машиниста оператор открывает задвижку на скважине.

Температура нагрева нефти не должна превышать +150ºС.

Во время работы машинист должен поддерживать оптимальный режим: а) закачки горячей нефти в скважину; б) горение в топке нагревания – дымный выхлоп и выбрасывание искр из трубы не допускается.

Оператор должен следить за герметичностью соединений всех трубопроводов и арматуры скважин, за давлением нагнетания и давлением выхода жидкости из скважины в нефтяной коллектор, за температурой нефти на входе и выходе со скважины.

Во время работы агрегата запрещается:

- Нахождение посторонних людей на агрегате и в зоне его работы.

- Производить какие-либо ремонтные работы на агрегате или крепить обвязку устья скважины и трубопроводов.

- Оставлять работающий агрегат без присмотра.

- Категорически запрещается курить на агрегате или в зоне его работы.

- Работать при обнаружении подтечек нефти или топлива через неплотности соединений.

- Пользоваться открытым огнем для освещения, осмотра и прогрева агрегата.

- Все ремонтные работы, связанные с устранением неисправностей, должны проводиться при остановленном агрегате. При этом двигатель автомобиля должен быть заглушен, давление в трубопроводах должно быть сброшено. На агрегате должны быть вывешены предупредительные таблички.

- При обвязке агрегата со скважиной для подтяжки резьбовых соединений трубопроводов должен применяться инструмент, не дающий искр при ударах.

- Агрегат должен быть немедленно остановлен и работы на нем прекращены в следующих случаях:

При возникновении пожара на агрегате.

При порыве технологических трубопроводов.

При нарушении нормальной работы систем агрегата, грозящих безопасности обслуживающего персонала.

После обработки скважины горячей нефтью (температура на выходе из скважины +50ºС, +60ºС) необходимо:

Перекрыть подачу топлива к нагревателю.

При снижении температуры нефти на выходе из нагревателя до 40ºС и проработав в течение 1-2 минут, остановить агрегат.

Закрыть задвижку в обвязке скважины.

Сбросить давление в трубах нагревателя и в нефтепроводах.

Слить нефть из всасывающего рукава и напорных нефтепроводов в дренажную емкость.

Разобрать линию и пустить скважину в работу.

Механические передачи (цепные, карданные, зубчатые и др.), муфты сцепления, шкивы и другие, вращающиеся и движущиеся элементы оборудования должны иметь прочно закрепленные металлические ограждения.

Общие требования к конструкции ограждений - ПО. Примечание. Ширина пазов на кожухе талевого блока (крюкоблока) должна быть не более 2,4 диаметра талевого каната.

- 2.1.2. Ограждения оборудования, подлежащего частому осмотру, должны быть быстросъемными или открывающимися, для чего в конструкции должны быть предусмотрены рукоятки, скобы и другие специальные устройства, обеспечивающие быстрое и безопасное снятие и установку ограждения. Открывающиеся ограждения должны снабжаться приспособлениями, надежно удерживающими ограждения в открытом положении.

- 2.1.3. При использовании в качестве ограждения металлической сетки в оправе диаметр проволоки сетки должен быть не менее 2,0 мм. Размеры отверстий металлической сетки, решетки и т.п. не должны превышать значений, указанных в табл. 2.

Требования к системам блокировки и сигнализации

- 2.2.1. В конструкции систем управления установок на транспортной базе для ремонта нефтяных и газовых скважин должны быть предусмотрены: ограничитель выдвижения вышки (мачты); ограничитель подъема талевого блока (крюкоблока); ограничитель грузоподъемности; блокировка отдельных положений рычагов и рукояток управления; блокировка предотвращения падения вышки (мачты) при обрыве рукавов или трубопроводов гидросистемы подъема вышки. Примечание. Допускается ограничитель грузоподъемности не устанавливать, если грузоподъемность установки ограничивается максимальным крутящим моментом двигателя механизма подъема.

- 2.2.2. Система управления должна быть снабжена предупредительной сигнализацией. Уровень звука сигнала в рабочей зоне должен быть на 8 дБА выше уровня звука, создаваемого основным оборудованием.