RD 34.20.591-97 "แนวทางการอนุรักษ์อุปกรณ์พลังงานความร้อน

บริษัท ร่วมทุนของรัสเซียเพื่อพลังงานและการผลิตไฟฟ้า "UES of Russia"

ภาควิชาวิทยาศาสตร์และเทคโนโลยี

คำแนะนำวิธีการเก็บรักษาอุปกรณ์ความร้อนและพลังงาน

RD 34.20.591-97

กำหนดวันหมดอายุ

จาก 01.07.97 ถึง 01.07.2002

UDC 621.311.22:621.1.1.002.5

ที่พัฒนาบริษัทสำหรับการปรับ ปรับปรุงเทคโนโลยีและการดำเนินงานของโรงไฟฟ้าและเครือข่าย "ORGRES" และ JSC VTI

นักแสดงในและ. Startsev (JSC Firma ORGRES), E.Yu. Kostrikina, ที.ดี. โมเดสตอฟ (JSC VTI)

ที่ได้รับการอนุมัติภาควิชาวิทยาศาสตร์และเทคโนโลยีของ RAO "UES of Russia" 14.02.97

หัวหน้าเอ.พี. BERSENEV

แนวทางเหล่านี้ใช้กับพลังงานและหม้อต้มน้ำร้อน ตลอดจนโรงงานกังหันของโรงไฟฟ้าพลังความร้อน

แนวทางกำหนดพารามิเตอร์ทางเทคโนโลยีหลักของวิธีการอนุรักษ์แบบต่างๆ กำหนดเกณฑ์สำหรับการเลือกวิธีการหรือการผสมผสาน (รวมกัน) ของวิธีการ เทคโนโลยีสำหรับการใช้งานในหม้อไอน้ำและโรงงานกังหันเมื่อสำรองหรือซ่อมแซมโดยคำนึงถึงการเพิ่มขึ้นอย่างรวดเร็วของ ทั้งจำนวนการปิดและระยะเวลาการหยุดทำงานของอุปกรณ์ที่โรงไฟฟ้า

ด้วยการแนะนำแนวทางเหล่านี้ "แนวทางการอนุรักษ์อุปกรณ์พลังงานความร้อน: RD 34.20-591-87" (M.: Rotaprint VTI, 1990) กลายเป็นโมฆะ

1. บทบัญญัติทั่วไป

1.1. การรักษาหม้อไอน้ำและโรงงานกังหันจะดำเนินการเพื่อป้องกันการกัดกร่อนของโลหะของพื้นผิวภายในทั้งในระหว่างการปิดการทำงาน (สำรองไว้เป็นระยะเวลาหนึ่งและไม่แน่นอน, เข้าสู่การซ่อมแซมในปัจจุบัน, ปานกลางและที่สำคัญ, การปิดเครื่องฉุกเฉิน) และระหว่างการปิดเครื่อง สำรองหรือซ่อมแซมระยะยาว (ฟื้นฟู) นานกว่า 6 เดือน

1.2. บนพื้นฐานของแนวทางปฏิบัติ โรงไฟฟ้าแต่ละแห่งควรพัฒนาและอนุมัติโซลูชันทางเทคนิคสำหรับองค์กรเพื่อการอนุรักษ์อุปกรณ์เฉพาะ ซึ่งกำหนดวิธีการอนุรักษ์สำหรับการปิดเครื่องและการหยุดทำงานประเภทต่างๆ แผนภาพการไหลของกระบวนการ และอุปกรณ์อนุรักษ์เสริม ในการพัฒนาโซลูชันทางเทคนิค ขอแนะนำให้มีส่วนร่วมกับองค์กรที่เชี่ยวชาญ

1.3. อนุญาตให้ใช้วิธีการเก็บรักษาที่ไม่ได้กำหนดไว้ในแนวทางโดยได้รับอนุญาตจากกรมวิทยาศาสตร์และเทคโนโลยีของ RAO "UES of Russia"

1.4. ในการพัฒนาโครงการเทคโนโลยีเพื่อการอนุรักษ์ ขอแนะนำให้ใช้การติดตั้งมาตรฐานสำหรับการบำบัดน้ำป้อนและน้ำหม้อไอน้ำ การติดตั้งสำหรับการทำความสะอาดสารเคมีของอุปกรณ์ และสิ่งอำนวยความสะดวกในถังของโรงไฟฟ้าให้มากที่สุดเท่าที่จะเป็นไปได้

รูปแบบการอนุรักษ์ทางเทคโนโลยีควรนิ่งที่สุดเท่าที่จะเป็นไปได้และตัดการเชื่อมต่อจากส่วนการทำงานของรูปแบบการระบายความร้อนได้อย่างน่าเชื่อถือ

จำเป็นต้องจัดให้มีการวางตัวเป็นกลางหรือการทำให้เป็นกลางของน้ำเสียตลอดจนความเป็นไปได้ของการนำสารกันบูดกลับมาใช้ใหม่

1.5. ตามการตัดสินใจทางเทคนิคที่นำมาใช้ คำแนะนำสำหรับการอนุรักษ์อุปกรณ์จะได้รับการร่างและอนุมัติพร้อมคำแนะนำเกี่ยวกับการดำเนินการเตรียมการ เทคโนโลยีการอนุรักษ์และการยกเลิกการเก็บรักษา ตลอดจนมาตรการด้านความปลอดภัยระหว่างการอนุรักษ์

1.6. ในการเตรียมและดำเนินการเกี่ยวกับการอนุรักษ์และการอนุรักษ์ซ้ำ จำเป็นต้องปฏิบัติตามข้อกำหนดของกฎความปลอดภัยสำหรับการทำงานของอุปกรณ์เครื่องกลความร้อนของโรงไฟฟ้าและเครือข่ายเครื่องทำความร้อน นอกจากนี้ หากจำเป็น ควรใช้มาตรการความปลอดภัยเพิ่มเติมที่เกี่ยวข้องกับคุณสมบัติของสารเคมีที่ใช้

1.7. การวางตัวเป็นกลางของสารกันบูดที่ใช้แล้วของสารเคมีควรดำเนินการตามคำแนะนำ "คำแนะนำการใช้งานทั่วไปสำหรับการติดตั้งสำหรับการบำบัดน้ำเสียอุตสาหกรรมจากโรงไฟฟ้าพลังความร้อน: TI 34-70-043-85 (ม.: SPO Soyuztekhenergo, 1985) ).

2. วิธีการถนอมหม้อต้มกลอง

2.1. การปิดหม้อไอน้ำแบบแห้ง

2.1.1. การระบายหม้อไอน้ำที่ความดันที่สูงกว่าความดันบรรยากาศช่วยให้หลังจากระบายออก เนื่องจากความร้อนที่สะสมโดยโลหะ ซับใน และฉนวน เพื่อรักษาอุณหภูมิของโลหะในหม้อไอน้ำให้สูงกว่าอุณหภูมิอิ่มตัวที่ความดันบรรยากาศ ในกรณีนี้ พื้นผิวภายในของดรัม ตัวสะสม และท่อจะแห้ง

2.1.2. การปิดแบบแห้ง (CO) ใช้สำหรับหม้อไอน้ำสำหรับแรงดันใด ๆ ในกรณีที่ไม่มีข้อต่อกลิ้งของท่อที่มีดรัมอยู่ภายใน

2.1.3. การปิดหม้อไอน้ำแบบแห้งจะดำเนินการในระหว่างการปิดระบบตามแผนเพื่อสำรองหรือซ่อมแซมเป็นระยะเวลาสูงสุด 30 วัน เช่นเดียวกับในระหว่างการปิดฉุกเฉิน

2.1.4. เพื่อป้องกันไม่ให้ความชื้นเข้าสู่หม้อไอน้ำในช่วงเวลาหยุดทำงาน จำเป็นต้องจัดให้มีการตัดการเชื่อมต่อที่เชื่อถือได้จากท่อส่งน้ำและไอน้ำภายใต้ความกดดันโดยการปิดวาล์วปิดอย่างแน่นหนา ติดตั้งปลั๊ก วาล์วแก้ไข

2.1.5. หลังจากที่หม้อไอน้ำหยุดทำงานในกระบวนการทำความเย็นหรือเย็นลงตามธรรมชาติ การระบายน้ำจะเริ่มที่แรงดัน 0.8-1.0 MPa

ฮีทเตอร์ฮีทเตอร์กลางจะระเหยไปที่คอนเดนเซอร์ หลังจากการระบายน้ำและทำให้แห้ง วาล์วและวาล์วทั้งหมดของวงจรไอน้ำ-น้ำของหม้อไอน้ำ ท่อระบายน้ำและแดมเปอร์ของเตาเผาและปล่องควันจะถูกปิด เปิดวาล์วแก้ไข และติดตั้งปลั๊กหากจำเป็น

2.1.6. ในช่วงระยะเวลาการอนุรักษ์หลังจากเย็นตัวลงอย่างสมบูรณ์ การตรวจสอบน้ำหรือไอน้ำเข้าสู่หม้อไอน้ำเป็นระยะ ๆ จะดำเนินการโดยการตรวจสอบพื้นที่ของทางเข้าที่เป็นไปได้ในพื้นที่ของวาล์วปิดการเปิดระยะสั้นของท่อระบายน้ำของ จุดที่ต่ำกว่าของตัวสะสมและท่อ, วาล์วของจุดสุ่มตัวอย่าง

หากตรวจพบน้ำเข้าในหม้อไอน้ำ ควรใช้มาตรการเพื่อกำจัดทางเข้านี้ หลังจากนั้นหม้อไอน้ำจะละลายความดันในนั้นเพิ่มขึ้นเป็น 1.5-2.0 MPa ความดันนี้จะคงอยู่เป็นเวลาหลายชั่วโมงจากนั้นจึงผลิต CO อีกครั้ง

หากไม่สามารถขจัดสาเหตุของความชื้นเข้าหรือจุดไฟในหม้อไอน้ำ การอนุรักษ์จะดำเนินการโดยรักษาแรงดันส่วนเกินในหม้อไอน้ำ (ดูข้อ 2.2)

2.1.7. หากในระหว่างที่หม้อไอน้ำหยุดทำงาน มีการซ่อมแซมพื้นผิวที่ทำความร้อนและจำเป็นต้องทดสอบแรงดัน จากนั้นหลังจากการทดสอบแรงดัน การอนุรักษ์จะดำเนินต่อไปโดยการรักษาแรงดันส่วนเกินในหม้อไอน้ำ (ดูข้อ 2.2)

2.1.8. เมื่อหม้อไอน้ำถูกถอดออกจาก CO ปลั๊กที่ติดตั้งไว้จะถูกลบออกและเริ่มดำเนินการยิงตามคำแนะนำในการสตาร์ทหม้อไอน้ำ

2.2.1. การรักษาความดันให้สูงกว่าความดันบรรยากาศในหม้อไอน้ำจะป้องกันการเข้าถึงออกซิเจนในบรรยากาศ

2.2.2. แรงดันเกิน (IP) จะคงอยู่เมื่อน้ำกลั่นกรองไหลผ่านหม้อไอน้ำ

2.2.3. การอนุรักษ์ในขณะที่รักษา ID นั้นใช้สำหรับหม้อไอน้ำทุกประเภทและสำหรับแรงดันใด ๆ

2.2.4. วิธี ID จะดำเนินการเมื่อหม้อไอน้ำถูกสำรองหรือซ่อมแซมซึ่งไม่เกี่ยวข้องกับการทำงานบนพื้นผิวที่ให้ความร้อนเป็นระยะเวลาสูงสุด 10 วัน

สำหรับหม้อไอน้ำที่มีข้อต่อกลิ้งของท่อกับดรัม วิธี ID สามารถใช้ได้นานถึง 30 วัน

2.2.5. สามารถใช้น้ำป้อนหรือน้ำเติมเพื่อรักษา ID ในหม้อไอน้ำได้

การใช้น้ำแต่งหน้าเป็นไปได้โดยที่ค่า pH ของน้ำนี้ไม่ต่ำกว่า 9.0 และปริมาณออกซิเจนในนั้นไม่เกินปริมาณออกซิเจนในน้ำป้อนของหม้อต้มลูกเหม็น

2.2.6. ที่โรงไฟฟ้าบล็อกเพื่อจ่ายอาหารหรือน้ำเติมให้กับหม้อไอน้ำในช่วงการอนุรักษ์จำเป็นต้องติดตั้งตัวรวบรวมและท่อจากเครื่องกำจัดอากาศแต่ละเครื่องที่ความดัน 0.6 MPa หรือตัวสะสมจากด้านแรงดันของ ปั๊มถ่ายเทน้ำแต่งหน้า เช่นเดียวกับท่อจากตัวสะสมไปยังท่อแรงดันของปั๊มป้อนแต่ละบล็อก

2.2.7. ที่โรงไฟฟ้าที่มีการเชื่อมต่อแบบไขว้ การจ่ายน้ำป้อนไปยังหม้อไอน้ำสามารถทำได้ผ่านบายพาสที่มีอยู่หรือติดตั้งเป็นพิเศษของชุดป้อนที่มีขนาดเส้นผ่าศูนย์กลาง 20-50 มม. (พร้อมวงแหวนควบคุมปริมาณ)

ในการใช้น้ำแต่งหน้าจากปั๊มถ่ายโอน จัมเปอร์จะถูกติดตั้งจากท่อเติมหม้อไอน้ำไปยังท่อป้อนที่ด้านหน้าเครื่องประหยัด (E)

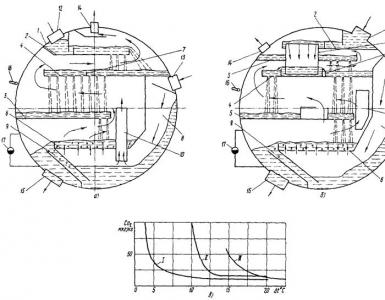

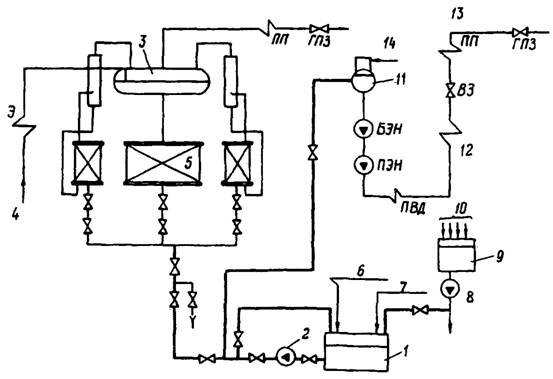

ที่โรงไฟฟ้าที่มีปั๊มอนุรักษ์พิเศษ (รูปที่ 1) ปั๊มนี้สามารถจ่ายน้ำป้อนเข้าหม้อไอน้ำได้ เมื่อดำเนินการตามแผนนี้ น้ำจะถูกส่งไปยังทางเข้าไปยังเครื่องประหยัดน้ำและไปยังตัวสะสมของฮีทเตอร์ฮีทเตอร์

2.2.8. การปล่อยน้ำอนุรักษ์จากหม้อไอน้ำจะดำเนินการผ่านท่อระบายน้ำของส่วนทางออกของฮีทเตอร์ฮีทเตอร์ไปยังถังระบายน้ำหรือเมื่อดำเนินการตามรูปแบบที่แสดงในรูปที่ 1 ผ่านจุดล่างของหม้อไอน้ำเข้าไปใน deaerator หรือถังล่าง

ข้าว. 1. แผนการอนุรักษ์หม้อไอน้ำแบบดรัมเพื่อการบำรุงรักษาการป้องกัน PV:

1 - ถังสำหรับเตรียมสารเคมีที่มีความจุ 2-10 ม. 3 2 - ปั๊มสำรองที่มีการจ่าย 30-100 ม. 3 / ชม. และแรงดัน 0.5-0.8 MPa 3 - รีเอเจนต์; 4 - น้ำแต่งหน้า;

5 - เข้าไปใน deaerator (ถังระบายน้ำ, ถังเก็บน้ำสำรอง); 6 - จากหม้อไอน้ำอื่น ๆ

7 - เข้าไปใน bubbler; 8 - ป้อนน้ำเข้าหม้อไอน้ำ; 9 - หน้าจอ; 10 - เครื่องจ่ายน้ำป้อน; 11 - ด้านดูดของปากกา 12 - กับหม้อไอน้ำอื่น ๆ

ท่ออนุรักษ์

น้ำที่ระบายออกจากหม้อไอน้ำจะต้องใช้ในวงจรไอน้ำและไอน้ำของโรงไฟฟ้า ซึ่งจำเป็นต้องจัดเตรียมสำหรับการสูบน้ำนี้ไปยังบล็อกที่อยู่ใกล้เคียงที่โรงไฟฟ้าแบบบล็อก

2.2.9. บนท่อสำหรับจ่ายและปล่อยน้ำเพื่อการอนุรักษ์เพื่อตัดการเชื่อมต่อจากหม้อไอน้ำระหว่างการทำงาน จำเป็นต้องจัดเตรียมวาล์วปิด วาล์วตรวจสอบ หรือปลั๊กสำหรับติดตั้ง

2.2.10. หลังจากหยุดหม้อไอน้ำและลดความดันสู่บรรยากาศแล้วน้ำจะถูกระบายออกหลังจากนั้นหม้อไอน้ำจะเต็มไปด้วยน้ำเพื่อการอนุรักษ์และมีการจัดการการไหลผ่านหม้อไอน้ำ

การเติมหม้อไอน้ำถูกควบคุมโดยช่องระบายอากาศ และควบคุมแรงดันและการไหลของน้ำโดยใช้วาล์วที่ท่อทางเข้าและทางออก ที่โรงไฟฟ้าบล็อก ถ้าเป็นไปได้ จะรวม HPH ไว้ในแผนผังท่อ

2.2.11. ในช่วงระยะเวลาการอนุรักษ์ หม้อไอน้ำจะรักษาแรงดัน 0.5-1.5 MPa และการไหลของน้ำที่อัตรา 10-30 m 3 /h ทุกกะ ตัวอย่างน้ำจะถูกนำออกจากช่องเก็บเกลือและช่องเก็บเกลือของฮีทเตอร์ฮีทเตอร์เพื่อกำหนดปริมาณออกซิเจน

เมื่อค่าความดันเกินขีดจำกัดที่กำหนด จะถูกควบคุมโดยวาล์วทางเข้าและทางออก

ระหว่างการอนุรักษ์ตามรูปที่ สามารถใช้ปั๊มอนุรักษ์ 1 ตัวเพื่อรักษา ID บนหม้อไอน้ำหลายตัวพร้อมกัน

2.2.12. เมื่อเสร็จสิ้นการอนุรักษ์ หม้อน้ำจะถูกระบายไปที่ระดับจุดไฟและเริ่มจุดไฟตามคำแนะนำในการสตาร์ทหม้อไอน้ำ

2.3.1. ภายใต้อิทธิพลของสารละลายในน้ำที่มีไฮดราซีน ฟิล์มออกไซด์ป้องกันจะก่อตัวขึ้นบนพื้นผิวโลหะที่อุณหภูมิสูง ส่วนที่ค่อนข้างเล็กของเหล็กออกไซด์ที่อยู่บนพื้นผิวโลหะมีส่วนร่วมในการก่อตัวของฟิล์ม ส่วนหนึ่งของเหล็กและคอปเปอร์ออกไซด์ที่มีอยู่ เนื่องจากการลดลงสู่รูปแบบเหล็กและโลหะ ตลอดจนการก่อตัวของสารประกอบเชิงซ้อน จะสูญเสียพันธะที่แข็งแรงกับโลหะและถูกกำจัดออกจากพื้นผิวที่ให้ความร้อน

ในระหว่างกระบวนการ HE ของตัวประหยัดและตะแกรง พื้นผิวทำความร้อนของฮีทเตอร์ซุปเปอร์จะเต็มไปด้วยไอน้ำที่มีแอมโมเนีย ซึ่งทำให้มั่นใจได้ว่าพื้นผิวเหล่านี้จะเกิดการทู่ตัวเช่นกัน และปกป้องฮีทเตอร์พิเศษระหว่างการควบแน่นของไอน้ำหลังจากที่หม้อไอน้ำเย็นตัวลง

ความเข้มข้นของไฮดราซีนระหว่างกระบวนการผลิตนั้นสูงกว่าค่าปกติอย่างมาก และขึ้นอยู่กับอุณหภูมิของตัวกลางและระยะเวลาในการประมวลผล ประสิทธิภาพสูงสุดคืออุณหภูมิแวดล้อมสูงสุดเท่าที่เป็นไปได้

2.3.2. เมื่อทำการบำบัดหม้อไอน้ำด้วยไฮดราซีนที่พารามิเตอร์การทำงาน (HF) ขึ้นอยู่กับเวลาหยุดทำงานที่คาดไว้ เนื้อหาของไฮดราซีนในน้ำป้อนคือ 0.3-3.0 มก./กก. และระยะเวลาของการบำบัดคือ 1-2 ถึง 24 ชั่วโมง

2.3.3. วิธีการแตกหักแบบไฮดรอลิกใช้กับหม้อไอน้ำที่มีการบำบัดน้ำป้อนด้วยไฮดราซีน

2.3.4. การบำบัดด้วย Hydrazine ที่พารามิเตอร์การทำงานจะดำเนินการก่อนที่จะปิดหม้อไอน้ำตามแผนเพื่อสำรองหรือซ่อมแซมนานถึง 30 วัน

การรักษานี้ตามด้วยการปิดระบบแบบแห้ง (การแตกร้าว + CO) สามารถทำได้ก่อนที่จะปิดหม้อไอน้ำตามแผนเพื่อสำรองเป็นระยะเวลาสูงสุด 60 วัน รวมทั้งก่อนการปิดซ่อมแซมขนาดกลางหรือขนาดใหญ่

2.3.5. ที่โรงไฟฟ้าแบบบล็อก แนะนำให้ทำการเติมไฮดราซีนโดยใช้หน่วยไฮดราซีนมาตรฐานที่ด้านดูดของปั๊มป้อน

2.3.6. ในโรงไฟฟ้าแบบเชื่อมขวาง ไฮดราซีนจะถูกเติมลงในน้ำป้อนก่อน E

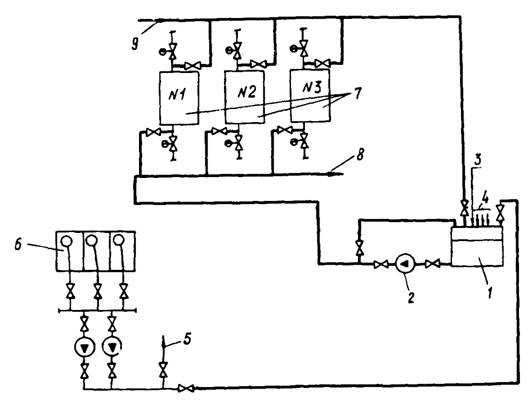

สำหรับการจ่ายสารไฮดราซีนด้วยรูปแบบกลุ่มบุคคลของฟอสเฟต ควรใช้ปั๊มจ่ายฟอสเฟตมาตรฐาน แผนผังไดอะแกรมการจ่ายสารไฮดราซีน (รูปที่ 2): ถังเก็บไฮดราซีนที่มีความจุ 1-2 ม. 3 - ตัวเก็บสารละลายไฮดราซีนที่ด้านดูดของปั๊มฟอสเฟต - ปั๊มจ่ายฟอสเฟต - เส้นฟอสเฟต - จัมเปอร์จากสายฟอสเฟตไปยังหม้อไอน้ำ หน่วยฟีด

ด้วยรูปแบบฟอสเฟตส่วนบุคคลและตำแหน่งของหน่วยฟอสเฟตที่ระยะห่างจากกันพอสมควร ขอแนะนำให้ติดตั้งหน่วยแยกสำหรับหม้อไอน้ำทั้งหมดหรือกลุ่ม รวมทั้งถังบรรจุไฮดราซีนและปั๊มจ่ายสารสองตัว (ชนิดฟอสเฟต) สำหรับการจ่าย ไฮดราซีนไปยังหน่วยป้อนของหม้อไอน้ำแต่ละตัว

ท่อไฮดราซีนอาจตัดเป็นทางเลี่ยงของตัวป้อนหรือท่อระบาย

2.3.7. ควรมีการจัดหาสารละลายไฮดราซีนที่เข้มข้นจากโรงงานผลิตไฮดราซีนและน้ำที่ใช้สำหรับถังตรวจวัด

ในถังนี้ ก่อนการบำบัด จะมีการเตรียมสารละลายของความเข้มข้นที่ต้องการ โดยคำนึงถึงประสิทธิภาพของปั๊มจ่าย ปริมาณไฮดราซีนที่จำเป็นในน้ำป้อน และภาระที่คาดหวังของหม้อไอน้ำ

ข้าว. 2. แผนการอนุรักษ์หม้อไอน้ำแบบดรัมสำหรับการแตกหักด้วยไฮดรอลิก GRO, GV, TO, ZShch, FV:

1 - ถังสำหรับเตรียมสารเคมีที่มีความจุเท่ากับปริมาตรน้ำของหม้อไอน้ำพร้อมฮีทเตอร์ฮีทเตอร์ 2 - ปั๊มสำหรับเติมหม้อไอน้ำด้วยสารละลายของสารเคมีที่มีการจ่าย 50-100 m 3 / h ความดัน 0.5-0.8 MPa 3 - ถังวัดไฮดราซีนที่มีความจุ 1-2 ม. 3;

4 - ปั๊มจ่ายฟอสเฟตมาตรฐาน 5 - ถังสารละลายฟอสเฟต

6 - ไฮดราซีน; 7 - แอมโมเนีย; 8 - น้ำแต่งหน้า; 9 - ถึงหม้อไอน้ำหมายเลข 2; 10 - ถึงปั๊มฟอสเฟตของหม้อไอน้ำอื่น ๆ 11 - ไปยังหน่วยการวางตัวเป็นกลาง; 12 - ไปยังตัวสะสมการระบายน้ำของหม้อไอน้ำอื่น ๆ 13 - น้ำแต่งหน้า; 14 - สารเคมี 15 - ป้อนน้ำเข้าหม้อไอน้ำ;

16 - หน้าจอ; 17 - เข้าไปใน bubbler;

ท่อส่งการอนุรักษ์

G - ไปป์ไลน์ไฮดราซีนเพื่อการอนุรักษ์

F - สายฟอสเฟตปกติ

2.3.8. การบำบัดด้วย Hydrazine จะดำเนินการทันทีก่อนการปิดหม้อไอน้ำตามแผน ก่อนเริ่มการรักษา 1-2 ชั่วโมงจะหยุดการจ่ายฟอสเฟตลงในหม้อไอน้ำ ขึ้นอยู่กับการหยุดทำงานของหม้อไอน้ำ ระยะเวลาโดยประมาณของการบำบัดและปริมาณของไฮดราซีนในน้ำป้อนก่อนหม้อไอน้ำคือ:

เมื่อสิ้นสุดระยะเวลาการรักษาที่กำหนดไว้ หม้อไอน้ำจะหยุดทำงาน เมื่อปิดเครื่องเพื่อสแตนด์บายนานถึง 10 วัน หม้อน้ำอาจไม่ระบายออก ในกรณีที่ต้องหยุดทำงานนานขึ้น ควรดำเนินการ SA หลังจากการแตกหักของไฮดรอลิก

2.3.9. ในกรณีของการทดสอบแรงดันฉุกเฉินของหม้อไอน้ำในช่วงเวลาหยุดทำงาน อนุญาตให้เติมน้ำในหม้อไอน้ำเป็นระยะเวลาไม่เกิน 1 วัน ตามด้วยการระบายน้ำออก

2.4.1. การรักษาพื้นผิวที่ให้ความร้อนด้วยไฮดราซีนที่มีแอมโมเนียในโหมดปิดหม้อไอน้ำ

2.4.1.1. การก่อตัวของฟิล์มป้องกันบนพื้นผิวโลหะจะดำเนินการภายใต้อิทธิพลของสารละลายไฮดราซีนในน้ำ ภายใต้สภาวะที่มีอุณหภูมิต่ำกว่าเมื่อเทียบกับการแตกหักของไฮดรอลิก สำหรับการยึดเกาะที่แน่นแฟ้นยิ่งขึ้นของฟิล์มออกไซด์ป้องกันกับโลหะ ค่า pH ของสารละลายสารกันเสียจะเพิ่มขึ้นเนื่องจากแอมโมเนีย

2.4.1.2. การประมวลผลจะดำเนินการบนหม้อไอน้ำที่ตัดการเชื่อมต่อจากกังหันด้วยแรงดันไม่เกิน 10 MPa ค่า pH ของสารกันบูดคือ 10.5-11 และเนื้อหาของไฮดราซีนในช่องที่สะอาดของถังซักคือ 10-60 มก./กก. ขึ้นอยู่กับเวลาที่ไม่ได้ใช้งาน ระยะเวลาในการรักษาอย่างน้อย 3 ชั่วโมง

2.4.1.3. การปิดระบบบำบัดแอมโมเนียไฮดราซีน (SHT) ใช้กับหม้อไอน้ำที่ใช้ไฮดราซีนสำหรับการบำบัดน้ำป้อนเข้า

2.4.1.4. การบำบัดด้วย GRW จะดำเนินการเมื่อหม้อต้มถูกสำรองไว้เป็นระยะเวลาสูงสุด 60 วัน หรือเมื่อนำไปซ่อมแซมระดับกลางหรือใหญ่ ขอแนะนำให้ดำเนินการบำบัดนี้เช่นกันเมื่อหม้อไอน้ำถูกสำรองหรือซ่อมแซมนานถึง 30 วันหากหม้อไอน้ำมีการรณรงค์ไม่หยุดเป็นเวลานาน (มากกว่า 3-4 เดือน) ในช่วงเวลาก่อนหน้าหรือการละเมิดอย่างร้ายแรง มาตรฐานคุณภาพน้ำป้อนเหล็ก

การบำบัดด้วย Hydrazine ในโหมดปิดสามารถทำได้ทั้งโดยตรงในระหว่างกระบวนการปิดเครื่อง และหลังจากการจุดไฟแบบพิเศษของหม้อไอน้ำที่หยุดทำงานก่อนหน้านี้

2.4.1.5. ที่โรงไฟฟ้าแบบบล็อก การจ่ายสารไฮดราซีนและแอมโมเนียจะดำเนินการร่วมกันโดยปั๊มจ่ายสารฟอสเฟตมาตรฐานลงในถังซัก สารละลายในการทำงานของสารทำปฏิกิริยาถูกจัดเตรียมไว้ในถังวัดฟอสเฟตหรือในถังวัดที่ติดตั้งไว้เป็นพิเศษ ซึ่งจำเป็นต้องนำท่อไฮดราซีนและแอมโมเนียจากฟาร์มและน้ำที่ใช้เป็นส่วนประกอบ

2.4.1.6. ในโรงไฟฟ้าแบบเชื่อมขวาง ไฮดราซีนและแอมโมเนียจะถูกสูบจ่ายรวมกันในถังดรัม รูปแบบการจ่ายยาถูกจัดระเบียบตามย่อหน้า 2.3.6 และ 2.3.7

2.4.1.7. สารละลายในการทำงานของรีเอเจนต์ถูกจัดเตรียมในถังวัดที่อัตราหนึ่งการบำบัดโดยมีระยะขอบที่แน่นอน เพื่อให้ความเข้มข้นของรีเอเจนต์ที่ต้องการในหม้อไอน้ำโดยเร็วที่สุดโดยคำนึงถึงปริมาณน้ำของหม้อไอน้ำและผลผลิตของปั๊มจ่ายสารความเข้มข้นของไฮดราซีนในสารละลายการทำงานควรเป็น 5-20% และแอมโมเนีย 1- 5%.

2.4.1.8. ความต้องการไฮดราซีน 20% สำหรับการบำบัดหนึ่งครั้งขึ้นอยู่กับการปนเปื้อนของพื้นผิวทำความร้อนของหม้อไอน้ำ ความถี่ของการบำบัด และโดยปกติไฮดราซีนไม่เกิน 1 ลิตรต่อปริมาตรน้ำ 1 ม. 3 ของหม้อไอน้ำ (ไม่มีฮีทเตอร์ฮีทเตอร์) ความต้องการแอมโมเนีย 25% ไม่เกิน 0.5 ลิตรต่อ 1 ม. 3 ของปริมาณน้ำในหม้อไอน้ำ

2.4.1.9. ในการระบายสารกันบูดที่ใช้แล้วหลังการบำบัดจะต้องจัดให้มีท่อจากตัวเก็บระบายน้ำด้านล่างของหม้อไอน้ำไปยังถังน้ำยา (ดูรูปที่ 2) หรือถังระบายน้ำบางชนิดถังสำหรับระบายน้ำออกจากหม้อไอน้ำ จุดต่ำ หลุมสำหรับสูบน้ำต่อไปหน่วยการวางตัวเป็นกลาง

2.4.1.10. ในการดำเนินการกับบล็อกด้วยหม้อไอน้ำแบบดรัม บล็อกจะถูกขนถ่ายไปยังโหลดขั้นต่ำที่อนุญาตและอุณหภูมิของไอน้ำร้อนยวดยิ่งจะลดลง หม้อไอน้ำถูกเปลี่ยนเป็นการสิ้นเปลืองเชื้อเพลิงแบบจุดระเบิด เมื่อปริมาณการใช้เชื้อเพลิงไม่เกิน 30% ของค่าที่ระบุ BROU (PSBU) จะเปิดขึ้นและกังหันจะปิดลง และฮีทฮีทเตอร์ระดับกลางจะระเหยไปยังคอนเดนเซอร์

โดยการลดการใช้เชื้อเพลิง อุณหภูมิของไอน้ำสดจะลดลงเหลือ 350-400 องศาเซลเซียส หลังจากนั้นไอน้ำจะค่อยๆ ปล่อยออกสู่บรรยากาศจากท่อส่งไอน้ำหลักหรือจากท่อส่งน้ำปลายน้ำของ ROU และ BROU (PSBU) ปิดโดยรักษาความดันประมาณ 10 MPa ในหม้อไอน้ำ

หม้อไอน้ำถูกป้อนด้วยน้ำที่ระดับ +100 มม. เหนือระดับที่อนุญาตด้านบน ปิดการล้างอย่างต่อเนื่องและเริ่มการจ่ายสารรีเอเจนต์ลงในถังซัก สายการหมุนเวียนน้ำของหม้อไอน้ำถูกเปิดจากดรัมไปยังทางเข้า E สายการหมุนเวียนจะถูกปิดเฉพาะในช่วงเวลาที่ป้อนหม้อไอน้ำด้วยน้ำ

การประมวลผลเริ่มต้นเมื่อส่วนทำความสะอาดมีค่า pH เท่ากับ ³ 10.5 และปริมาณไฮดราซีนขึ้นอยู่กับเวลาหยุดทำงาน:

| ง่ายๆ วันๆ | ปริมาณไฮดราซีน มก./กก. |

| มากถึง 15 | 10-30 |

| มากถึง 45 | 30-50 |

| มากถึง 60 | 40-60 |

หากความเข้มข้นของไฮดราซีนในชั่วโมงแรกของการรักษาลดลง 25-30% เมื่อเทียบกับความเข้มข้นเริ่มต้น จำเป็นต้องเติมรีเอเจนต์เพิ่มเติมในหม้อไอน้ำ

การประมวลผลสิ้นสุดลงด้วยปริมาณไฮดราซีนในน้ำในช่องเกลือลดลง 1.5-3 เท่าเมื่อเทียบกับของเดิม ระยะเวลาการรักษาทั้งหมดควรมีอย่างน้อย 3 ชั่วโมง

ในกระบวนการควบคุม pH ควบคุมเนื้อหาของไฮดราซีนในช่องที่สะอาดและช่องเกลือ

2.4.1.11. ที่โรงไฟฟ้าที่มีทางเชื่อมขวาง หม้อไอน้ำจะถูกขนถ่ายไปยังโหลดขั้นต่ำสำหรับการประมวลผล วาล์วปิดเปิดบนท่อปล่อยไอน้ำสู่บรรยากาศและปิดวาล์วบนท่อส่งไอน้ำไปยังสถานีหลักทั่วไป หม้อไอน้ำถูกเปลี่ยนเป็นเชื้อเพลิงเริ่มต้นซึ่งอัตราการไหลจะต้องให้อุณหภูมิไอน้ำร้อนยวดยิ่ง 350-400 ° C ที่แรงดันใช้งานด้านหลังหม้อไอน้ำ (แต่ไม่เกิน 10 MPa) หม้อไอน้ำถูกป้อนด้วยน้ำที่ระดับ +100 มม. เหนือระดับที่อนุญาตด้านบน ปิดการล้างอย่างต่อเนื่องและเริ่มการจ่ายสารรีเอเจนต์ลงในถังซัก สายการหมุนเวียนน้ำของหม้อไอน้ำถูกเปิดจากดรัมไปยังทางเข้า E สายการหมุนเวียนจะถูกปิดเฉพาะในช่วงเวลาที่ป้อนหม้อไอน้ำด้วยน้ำ

ค่า pH เนื้อหาของไฮดราซีนในช่องที่สะอาดและเกลือ ระยะเวลาของการบำบัด ปริมาณของการควบคุมสารเคมี ตลอดจนการดำเนินการหลังสิ้นสุดการบำบัดต้องเป็นไปตามข้อ 2.4.1.10

2.4.1.12. ในการดำเนินการบำบัดหม้อน้ำที่หยุดทำงานก่อนหน้านี้ จำเป็นต้องละลายตามคำแนะนำในการใช้งาน เพิ่มพารามิเตอร์และดำเนินการบำบัด จากนั้นจึงใส่หม้อไอน้ำสำรองหรือซ่อมแซมตามวรรค 2.4.1.10 หรือ 2.4.1.11

2.4.1.13. ในกรณีของการทดสอบแรงดันฉุกเฉินของหม้อไอน้ำในช่วงที่ไม่ได้ใช้งาน อนุญาตให้เติมน้ำในหม้อไอน้ำเป็นระยะเวลาไม่เกิน 1 วัน ตามด้วยการระบายน้ำออก

2.4.1.14. ก่อนจุดไฟหม้อไอน้ำจะไม่มีการล้างน้ำพิเศษของพื้นผิวทำความร้อน

2.4.2. Hydrazine "การปรุงอาหาร" ของพื้นผิวความร้อนหม้อไอน้ำ

2.4.2.1. ในระหว่างการ "เดือด" ของไฮดราซีน (HW) ฟิล์มป้องกันจะก่อตัวขึ้นบนพื้นผิวโลหะภายใต้สภาวะที่มีอุณหภูมิแวดล้อมต่ำกว่าเมื่อเปรียบเทียบกับ GRW

2.4.2.2. Hydrazine "ทำอาหาร" ดำเนินการที่ความดันในหม้อไอน้ำประมาณ 1.5 MPa และคงปริมาณไฮดราซีน 150-200 มก. / กก. ในช่องที่สะอาดของถังซักและค่า pH มากกว่า 10.5 (เนื่องจากการเติม ของแอมโมเนีย) ระยะเวลาของโหมดคือ 20-24 ชั่วโมง

2.4.2.3. Hydrazine "ทำอาหาร" ใช้กับหม้อไอน้ำที่ใช้ไฮดราซีนในการบำบัดน้ำป้อน แทนที่จะเป็น GDS หากเสียงจากการปล่อยไอน้ำสู่บรรยากาศระหว่าง GDS รบกวนประชากรโดยรอบ

2.4.2.4. Hydrazine "การทำอาหาร" ดำเนินการในกรณีที่ระบุไว้ในข้อ 2.4.1.4 และสามารถทำได้ทั้งโดยตรงในระหว่างกระบวนการปิดระบบและในระหว่างการจุดไฟพิเศษของหม้อไอน้ำลูกเหม็น

2.4.2.5. โครงการสำหรับการเตรียมและการจ่ายไฮดราซีนและแอมโมเนียดำเนินการตามย่อหน้า 2.4.1.5-2.4.1.7 และการปล่อยสารละลายหลังการรักษา - ข้อ 2.4.1.9

2.4.2.6. ความต้องการไฮดราซีน 20% มักจะไม่เกิน 1.5 ลิตรของไฮดราซีน และ 25% แอมโมเนีย 0.5 ลิตรต่อปริมาตรน้ำ 1 ม. 3 ของหม้อไอน้ำ (ไม่มีฮีทเตอร์ฮีทเตอร์)

2.4.2.7. ที่โรงไฟฟ้าแบบบล็อก หลังจากหยุดเครื่อง แรงดันในหม้อไอน้ำจะลดลงในอัตราที่ยอมรับได้โดยการทิ้งไอน้ำผ่าน BROU (PSBU) ลงในคอนเดนเซอร์ ฮีทเตอร์ซุปเปอร์ฮีทจะระเหยบนคอนเดนเซอร์

หลังจากลดแรงดันในหม้อไอน้ำลงเหลือ 1.5 MPa แล้วเปิดหัวฉีด 2-3 หัว วาล์วจะเปิดขึ้นบนท่อปล่อยไอน้ำสู่บรรยากาศและปิด BROU (PSBU) ความดันในหม้อไอน้ำจะคงอยู่ภายใน 1.5-2.0 MPa เพื่อให้สามารถเปิดวาล์วปิดบนท่อปล่อยไอน้ำสู่บรรยากาศได้เป็นระยะ

ความเข้มข้นของไฮดราซีนในช่องที่สะอาดของถังซักควรมีอย่างน้อย 150-200 มก./กก. ค่า pH > 10.5 ระยะเวลาของระบอบการปกครองคือ 20-24 ชั่วโมง

ในระหว่างการประมวลผล ค่า pH และเนื้อหาของไฮดราซีนในช่องที่สะอาดจะถูกควบคุม

ในตอนท้ายของการบำบัด หม้อไอน้ำจะหยุดทำงาน และเมื่อนำออกไปซ่อมแซม หลังจากที่ความดันลดลงเป็นความดันบรรยากาศ หม้อต้มจะเทออกเพื่อนำสารละลายไปสู่การทำให้เป็นกลาง

เมื่อหม้อไอน้ำถูกสำรอง สารกันบูดจะถูกระบายออกก่อนที่จะเริ่มการเผาของหม้อไอน้ำ

2.4.2.8. ที่โรงไฟฟ้าที่มีการเชื่อมต่อแบบไขว้ หลังจากที่หม้อไอน้ำหยุดทำงานและตัดการเชื่อมต่อจากสายสถานีทั่วไปแล้ว วาล์วปิดเปิดบนท่อปล่อยไอน้ำออกสู่บรรยากาศ

หลังจากลดแรงดันในหม้อไอน้ำลงเหลือ 1.5 MPa แล้วจะมีการเปิดหัวฉีด 2-3 หัวฉีดโดยรักษาแรงดันไว้ที่ 1.5-2.0 MPa และเปิดวาล์วบนท่อปล่อยไอน้ำสู่บรรยากาศเป็นระยะ

หม้อไอน้ำถูกป้อนด้วยน้ำที่ระดับ +100 มม. เหนือระดับที่อนุญาตด้านบน ปิดการล้างอย่างต่อเนื่องและเริ่มการจ่ายสารรีเอเจนต์ลงในถังซัก สายการหมุนเวียนน้ำของหม้อไอน้ำเปิดอยู่ที่อินพุต E โดยจะปิดเฉพาะในช่วงเวลาที่ป้อนน้ำในหม้อไอน้ำเท่านั้น

ค่า pH เนื้อหาของไฮดราซีนในช่องที่สะอาด ระยะเวลาของการบำบัด ปริมาณของการควบคุมสารเคมี ตลอดจนการดำเนินการหลังสิ้นสุดการบำบัดต้องเป็นไปตามข้อ 2.4.2.7

2.4.2.9. ในการดำเนินการบำบัดหม้อน้ำที่หยุดทำงานก่อนหน้านี้ จะต้องหลอมตามคำแนะนำในการใช้งาน เพิ่มพารามิเตอร์ และดำเนินการบำบัดตามย่อหน้า 2.4.2.7 หรือ 2.4.2.8 แล้วจึงนำหม้อน้ำสำรองหรือซ่อมแซม

2.4.2.10. ในกรณีของการทดสอบแรงดันฉุกเฉินของหม้อไอน้ำในช่วงที่ไม่ได้ใช้งาน อนุญาตให้เติมน้ำในหม้อไอน้ำเป็นระยะเวลาไม่เกิน 1 วัน ตามด้วยการระบายน้ำออก

2.4.2.11. ก่อนจุดไฟหม้อไอน้ำจะไม่มีการล้างน้ำพิเศษของพื้นผิวทำความร้อน

2.5.1. ทู่ของพื้นผิวที่ให้ความร้อนด้วยสารละลาย Trilon B ขึ้นอยู่กับการสลายตัวทางความร้อนของสารเชิงซ้อนของเหล็กสำเร็จรูป

ในขั้นตอนแรกของการแปรรูปที่อุณหภูมิแวดล้อมประมาณ 150°C พื้นผิวที่ให้ความร้อนของ E และตะแกรงจะถูกเตรียมสำหรับการสร้างฟิล์มป้องกันที่เกิดจากการซ้อนของเหล็กจากตะกอนที่สะสมและการถ่ายเทไปยังสารละลาย ในขั้นตอนที่สอง ที่อุณหภูมิแวดล้อมมากกว่า 250 องศาเซลเซียส เทอร์โมไลซิสของส่วนหนึ่งของสารเชิงซ้อนของเหล็กจะเกิดขึ้นพร้อมกับการก่อตัวของฟิล์มป้องกันบนพื้นผิวโลหะ

ในระหว่างการสลายตัวของสารเชิงซ้อนของเหล็ก ผลิตภัณฑ์ที่เป็นก๊าซจะถูกปล่อยออกมา รวมทั้งไฮโดรเจนและแอมโมเนีย ซึ่งจะถูกลบออกด้วยไอน้ำและทำให้ฮีทเตอร์ร้อนยิ่งยวดหายไป

เทคโนโลยีของการบำบัดด้วยไตรลอน (TO) ถูกควบคุมโดย RD 34.37.514-91 "แนวทางสำหรับการบำบัดน้ำที่ซับซ้อนในหม้อไอน้ำแบบดรัมด้วยแรงดัน 3.9-9.8 MPa" (M.: SPO ORGRES, 1993)

2.5.2. ทู่ของพื้นผิวทำความร้อนด้วยไทรทัน B รวมกับการจุดไฟของหม้อไอน้ำ

ความเข้มข้นโดยประมาณของ Trilon B ในน้ำที่เติมหม้อไอน้ำก่อนจุดไฟควรอยู่ที่ 300-500 มก./กก.

ในขั้นตอนแรกของการประมวลผลความดัน 0.5-1.0 MPa จะถูกเก็บไว้ในหม้อไอน้ำเป็นเวลา 1.5-2 ชั่วโมงและขั้นตอนที่สองจะดำเนินการในกระบวนการจุดไฟเพิ่มเติมตามคำแนะนำในการใช้งาน

2.5.3. การบำบัดด้วย Trilon B ใช้สำหรับหม้อไอน้ำแบบดรัมทุกประเภทที่มีความดันสูงกว่า 3.9 MPa โดยไม่คำนึงถึงโหมดการบำบัดน้ำป้อนที่ถูกต้อง (ไฮดราซีน-แอมโมเนียหรือแอมโมเนีย) และน้ำในหม้อไอน้ำ (ฟอสเฟตหรือคอมเพล็กซ์)

2.5.4. สำหรับหม้อไอน้ำที่มีการบำบัดน้ำป้อนด้วยไฮดราซีนอย่างถูกวิธี การบำรุงรักษาจะดำเนินการหลังการบำบัดด้วยสารเคมี (ก่อนการว่าจ้างและการปฏิบัติงาน) ก่อนการยกเครื่องและหลังจากนั้น การบำบัดด้วยไตรลอนสามารถทำได้ก่อนที่จะใส่หม้อไอน้ำสำรองหรือซ่อมแซม นานถึง 60 วัน ในกรณีเหล่านี้ TO จะแทนที่ GRO, GV, HF

ที่โรงไฟฟ้าที่ห้ามใช้ไฮดราซีนตามมาตรฐานสุขาภิบาลสำหรับการจ่ายไอน้ำให้กับผู้บริโภค การบำรุงรักษาจะดำเนินการ อย่างน้อยปีละ 1 ครั้ง นอกเหนือจากกรณีที่ระบุ เช่น หลังจากช่วงฤดูใบไม้ร่วง-ฤดูหนาวสูงสุด

สำหรับการบำรุงรักษาก่อนที่จะนำไปสำรองหรือซ่อมแซม จำเป็นต้องจัดให้มีการจุดไฟแบบพิเศษของหม้อไอน้ำโดยสามารถเข้าถึงพารามิเตอร์การทำงานได้ไม่ช้ากว่าหนึ่งหรือสองสัปดาห์ก่อนปิดเครื่อง

หากดำเนินการบำรุงรักษาทันทีก่อนที่จะนำหม้อน้ำสำรองหรือซ่อมแซม ขอแนะนำให้ดำเนินการ CO ระหว่างการปิดระบบ

2.5.5. ในการดำเนินการบำรุงรักษา จำเป็นต้องจัดเตรียมถังสำหรับเตรียมสารละลายการทำงานของ Trilon B ซึ่งเป็นปั๊มสำหรับจ่ายสารละลายไปยังหม้อไอน้ำและท่อสำหรับเติมหม้อไอน้ำผ่านจุดด้านล่างของตะแกรงและท่อระบายน้ำ E (ดูรูปที่ 2). มีความจำเป็นต้องนำท่อส่งน้ำสำรองไปยังถัง ความจุของถังต้องไม่น้อยกว่าปริมาณน้ำของหม้อต้มน้ำที่ใหญ่ที่สุด

ในการเตรียมสารละลายในการทำงานของ Trilon B สามารถใช้ถังล้างกรด ปั๊ม และท่อสำหรับเติมน้ำในหม้อไอน้ำได้

2.5.6. ความต้องการโดยประมาณสำหรับ Trilon B สำหรับการบำบัดหม้อไอน้ำหนึ่งครั้งคือ 0.5-1.0 กก. ของผลิตภัณฑ์ที่จำหน่ายต่อปริมาณน้ำ 1 ม. 3 (ไม่มีฮีทเตอร์ฮีทเตอร์) ของหม้อไอน้ำ

2.5.7. เตรียมสารละลาย Trilon B ที่มีความเข้มข้น 300-500 มก./กก. ในปริมาณที่เพียงพอสำหรับเติมหม้อต้มจนถึงระดับการจุดไฟ หากความจุของถังไม่เพียงพอสำหรับสิ่งนี้ ความเข้มข้นของสารละลายจะเพิ่มขึ้น โดยคำนึงถึงว่าหลังจากป้อนหม้อไอน้ำถึงระดับการจุดไฟ ความเข้มข้นของ Trilon B ในน้ำหม้อไอน้ำจะอยู่ภายในขอบเขตที่กำหนด

ผลิตภัณฑ์เชิงพาณิชย์เทลงในถังเป็นส่วน ๆ ผ่านตะกร้าตาข่ายล้างน้ำยาด้วยน้ำจากท่อโดยมีการหมุนเวียนน้ำตามโครงการ "ถัง - ปั๊ม - ถัง"

2.5.8. หลังจากเติมผ่านจุดด้านล่างของตะแกรงและท่อระบายน้ำแล้ว หม้อต้มจะเริ่มทำงาน

ตลอดระยะเวลาการจุดไฟต้องปิดหม้อไอน้ำอย่างต่อเนื่อง ท่อหมุนเวียนน้ำของหม้อไอน้ำไปยังทางเข้า E ถูกปิดในช่วงเวลาที่ป้อนน้ำในหม้อไอน้ำเท่านั้น

เมื่อถึงแรงดัน 0.5-1.0 MPa ในหม้อไอน้ำ เปิดรับ 1.5-2.0 ชั่วโมง ในระหว่างการสัมผัส ตัวอย่างน้ำของช่องสะอาดและเกลือจะถูกนำทุก 20-30 นาทีเพื่อกำหนดความเข้มข้นของไตรลอนอิสระ หากตัวอย่างน้ำขุ่นและมีสารแขวนลอยหรือมีไตรลอนอิสระน้อยกว่า 30 มก./กก. การจุดไฟจะหยุดลง สารละลายจะถูกระบายออกจากหม้อไอน้ำ จากนั้นเติมสารละลาย Trilon B ใหม่ลงในหม้อต้มที่มีความเข้มข้นมากกว่า 30 มก./กก. และเริ่มจุดไฟ

หลังจากสิ้นสุดการสัมผัสที่ความดัน 0.5-1.0 MPa หรือหลังจากเติมหม้อไอน้ำด้วยสารละลายสด การจุดไฟจะดำเนินการตามคำแนะนำการใช้งานสำหรับการเชื่อมต่อหม้อไอน้ำกับกังหัน

2.6.1. ฟอสเฟต - แอมโมเนีย "เดือด" (PH) ที่มีปริมาณฟอสเฟตเพิ่มขึ้นในน้ำหม้อไอน้ำเมื่อเทียบกับแรงดันใช้งานและแรงดันในหม้อไอน้ำ 0.8-1.0 MPa ก่อให้เกิดฟอสเฟตฟอสเฟตของโลหะของพื้นผิวทำความร้อนด้านในของหน้าจอและการกำจัดชิ้นส่วน ของเงินฝากที่หลวม

ในกรณีนี้ superheater จะเต็มไปด้วยไอน้ำที่มีแอมโมเนียซึ่งก่อให้เกิดฟิล์มของโลหะของ superheater และป้องกันในระหว่างการควบแน่นของไอน้ำหลังจากที่หม้อไอน้ำหยุดทำงาน

2.6.2. "การปรุงอาหาร" ฟอสเฟตแอมโมเนียในโหมดการเผาในหม้อไอน้ำที่ความดันประมาณ 1.0 MPa ความเข้มข้นเริ่มต้นของฟอสเฟตในน้ำหม้อไอน้ำคือ 400-500 มก./กก. และแอมโมเนียประมาณ 1 กรัม/กก. เวลาในการประมวลผลประมาณ 8 ชั่วโมง

2.6.3. "การปรุงอาหาร" ฟอสเฟต - แอมโมเนียใช้กับหม้อไอน้ำที่มีแรงดัน 3.9 และ 9.8 MPa ซึ่งเลี้ยงด้วยน้ำอ่อน

2.6.4. "การปรุงอาหาร" ฟอสเฟตแอมโมเนียจะดำเนินการเมื่อหม้อไอน้ำถูกสำรองไว้เป็นระยะเวลานานถึง 60 วันหรือเมื่อนำไปซ่อมแซมขนาดกลางหรือขนาดใหญ่

2.6.5. สำหรับการเตรียมสารละลาย การจ่ายไปยังหม้อไอน้ำ ตลอดจนการรวบรวมสารละลายของเสียด้วยการสูบน้ำไปยังหน่วยการวางตัวเป็นกลาง จำเป็นต้องจัดทำแผนงานตามรูปที่ 1 หรือ 2

2.6.6. ความต้องการโดยประมาณสำหรับการบำบัดหนึ่งครั้ง - ไตรโซเดียมฟอสเฟตเชิงพาณิชย์ 1-1.5 กก. และแอมโมเนีย 25% 3-3.5 ลิตรต่อปริมาตรน้ำ 1 ม. 3 ของหม้อไอน้ำ

2.6.7. สารละลายของรีเอเจนต์ที่มีความเข้มข้นของฟอสเฟตประมาณ 500 มก./กก. และแอมโมเนียที่มีความเข้มข้นประมาณ 1 ก./กก. ถูกเตรียมในถัง (ดูรูปที่ 1 และ 2) ในปริมาณที่เพียงพอสำหรับเติมหม้อไอน้ำจนเต็ม ระดับ. หากความจุของถังไม่เพียงพอสำหรับสิ่งนี้ความเข้มข้นของสารละลายจะเพิ่มขึ้นโดยคำนึงถึงว่าหลังจากป้อนหม้อไอน้ำถึงระดับการจุดระเบิดความเข้มข้นของฟอสเฟตและแอมโมเนียในน้ำหม้อไอน้ำจะถึงค่าที่ระบุ

การบรรจุกลับของไตรโซเดียมฟอสเฟตดำเนินการตามวรรค 2.5.7

2.6.8. หลังจากเติมจุดล่างแล้วก็เริ่มจุดหม้อไอน้ำ ตลอดระยะเวลาของการประมวลผลการปิดการเป่าแบบต่อเนื่องหม้อไอน้ำจะถูกรักษาไว้ที่ความดัน 1.0 MPa รักษา EF ไว้ 8 ชั่วโมง ทุกๆ 1-2 ชั่วโมงจุดล่างของหน้าจอจะถูกเป่าโดยเริ่มจากแผงของ ช่องเกลือ ระยะเวลาของการเปิดวาล์วโบลดาวน์เป็นระยะคือ 30 วินาที

ในตอนท้ายของ PV หม้อไอน้ำจะหยุดทำงานและหลังจากที่ความดันลดลงเป็นความดันบรรยากาศ จะถูกทำให้ว่างเปล่าโดยชี้นำสารละลายไปสู่การวางตัวเป็นกลาง

2.6.9. ก่อนนำหม้อไอน้ำไปใช้งาน จะไม่มีการล้างน้ำพิเศษบนพื้นผิวที่ให้ความร้อน

2.7.1. เมื่อพื้นผิวทำความร้อนของหม้อไอน้ำเต็มไปด้วยสารละลายป้องกันอัลคาไลน์ (PS) ความเสถียรของฟิล์มป้องกันที่เกิดขึ้นก่อนหน้านี้บนพื้นผิวโลหะจะคงอยู่เป็นเวลานานแม้ว่าออกซิเจนจะเข้าสู่หม้อไอน้ำ

ในฐานะที่เป็นสารละลายอัลคาไลน์ สามารถใช้สารละลายแอมโมเนียหรือสารละลายโซเดียมไฮดรอกไซด์ที่มีไตรโซเดียมฟอสเฟตได้

2.7.2. เมื่อใช้วิธีนี้ หม้อไอน้ำจะสมบูรณ์ (ยกเว้นฮีทเตอร์ฮีทเตอร์ระดับกลาง) ที่เต็มไปด้วยสารละลายอัลคาไลน์ตลอดระยะเวลาการปิดระบบ

เมื่อใช้สารละลายแอมโมเนีย ค่า pH ควรอยู่ที่ 10.5-11 (ปริมาณแอมโมเนีย 0.5-1.0 กรัมต่อกิโลกรัม) และสารละลายฟอสเฟต-อัลคาไลน์ควรมีโซเดียมไฮดรอกไซด์ 0.3-1 กรัมต่อกิโลกรัม และไตรโซเดียมฟอสเฟต 0.1 -0.2 กรัม/กก. .

ในช่วงเวลาการอนุรักษ์ จะต้องสามารถปั๊มสารละลายได้ในกรณีที่บางส่วนรั่วออกจากหม้อไอน้ำ

2.7.3. การเติมสารละลายแอมโมเนียใช้สำหรับหม้อไอน้ำทุกแรงดัน

สารละลายโซดาไฟที่มีไตรโซเดียมฟอสเฟตใช้สำหรับหม้อไอน้ำที่ป้อนด้วยน้ำอ่อนและยังให้พื้นผิวที่ให้ความร้อนทั้งหมดของฮีทเตอร์ซุปเปอร์ฮีทสามารถระบายออกได้อย่างสมบูรณ์

2.7.4. การเติมสารละลายอัลคาไลน์จะดำเนินการเมื่อหม้อไอน้ำถูกสำรองไว้นานถึง 4 เดือน

หากก่อนเติมสารละลายอัลคาไลน์ HE (GRW หรือ HW) หรือ HT (GRW+ZShch; TS+ZShch) ได้รับการปฏิบัติแล้ว หม้อต้มสามารถสำรองได้นานถึง 6 เดือน

2.7.5. ในกรณีของการใช้สารละลายโซเดียมไฮดรอกไซด์กับไตรโซเดียมฟอสเฟต จำเป็นต้องจัดเตรียมความสามารถในการล้างฮีทเตอร์ฮีทเตอร์จากสารละลายสารกันบูด (ดูรูปที่ 1) การใช้รูปแบบดังกล่าวช่วยให้สามารถจัดระเบียบการหมุนเวียนของสารละลายในหม้อไอน้ำได้ซึ่งจำเป็นสำหรับถังที่มีความจุค่อนข้างน้อยในการเตรียมสารละลาย

เมื่อใช้รูปแบบที่แสดงในรูปที่ 2 ควรสังเกตว่าความจุของถังต้องไม่น้อยกว่าปริมาณน้ำของหม้อไอน้ำที่ใหญ่ที่สุด (พร้อมฮีทเตอร์ฮีทเตอร์)

แผนการอนุรักษ์ควรจัดให้มีการรวบรวมสารละลายของเสียด้วยการสูบน้ำในภายหลังไปยังโรงงานวางตัวเป็นกลาง

2.7.6. ความต้องการโดยประมาณสำหรับรีเอเจนต์ในการเติมหม้อไอน้ำต่อปริมาตรน้ำ 1 ม. 3 คือ: แอมโมเนีย 25% ไม่เกิน 4 ลิตรเมื่อเตรียมสารละลายแอมโมเนียและเมื่อใช้โซเดียมไฮดรอกไซด์กับไตรโซเดียมฟอสเฟตไม่เกิน 2 ลิตร 40% ด่างและไตรโซเดียมฟอสเฟตเชิงพาณิชย์ 1 กก.

2.7.7. เมื่อใช้รูปแบบที่แสดงในรูปที่ 2 เตรียมสารละลายความเข้มข้นที่ต้องการในปริมาณที่เพียงพอสำหรับเติมหม้อไอน้ำ

เมื่อใช้รูปแบบที่แสดงในรูปที่ 1 ความเข้มข้นของรีเอเจนต์เพิ่มขึ้นในลักษณะที่หลังจากป้อนหม้อไอน้ำด้วยน้ำและผสมสารละลายโดยการหมุนเวียนซ้ำ ("ถัง - หม้อไอน้ำ - ถัง") ความเข้มข้นจะถึงระดับที่ต้องการ

การเตรียมการแก้ปัญหาดำเนินการตามข้อ 2.5.7

2.7.8. หม้อไอน้ำที่สำรองไว้และเทน้ำยาล้างจะเต็มไปด้วยสารกันบูดผ่านจุดด้านล่างของตะแกรงและท่อระบายน้ำ E การเติมหม้อไอน้ำถูกควบคุมโดยใช้ช่องระบายอากาศ

หากการผสมสารละลายในหม้อไอน้ำดำเนินการโดยการหมุนเวียนซ้ำ (ดูรูปที่ 1) ความสมบูรณ์ของสารละลายจะถูกกำหนดโดยการปรับความเข้มข้นของสารละลายที่จุดสุ่มตัวอย่างตามเส้นทางไอน้ำและไอน้ำ

หลังจากเติมหม้อไอน้ำแล้ว ให้ปิดวาล์วปิดทั้งหมดของเส้นทางไอน้ำ-น้ำ

2.7.9. ในช่วงเวลาของการอนุรักษ์หม้อไอน้ำจะมีการตรวจสอบความหนาแน่นของการปิดวาล์วและวาล์วอย่างสม่ำเสมอ การรั่วไหลและการรั่วไหลในต่อมจะถูกกำจัดทันที

ด้วยการเทน้ำทิ้งบางส่วน หม้อไอน้ำจะถูกป้อนด้วยรีเอเจนต์ใหม่

2.7.10. เมื่อสิ้นสุดการอนุรักษ์ สารละลายจากหม้อไอน้ำจะถูกระบายลงในถังรีเอเจนต์ โดยใช้หากจำเป็น เพื่อเติมหม้อน้ำอีกตัวที่เก็บรักษาไว้หรือส่งไปยังหน่วยการวางตัวเป็นกลาง

หากหม้อไอน้ำถูกเก็บรักษาไว้ด้วยสารละลายโซดาไฟที่มีไตรโซเดียมฟอสเฟตก่อนที่จะจุดไฟฮีทเตอร์จะถูกล้างด้วยน้ำเป็นเวลา 30-60 นาทีโดยปล่อยน้ำผ่านจุดล่างของหม้อไอน้ำ ต้องถอดสายชำระของฮีทเตอร์ฮีทเตอร์ซุปเปอร์ฮีทเตอร์ออกจากหม้อไอน้ำที่ใช้งานได้อย่างน่าเชื่อถือ

2.8.1. การเติมไนโตรเจนเฉื่อยทางเคมีภายในพื้นผิวทำความร้อน ตามด้วยการรักษาแรงดันส่วนเกินในหม้อไอน้ำ ป้องกันการเข้าถึงของออกซิเจน ซึ่งรับประกันความเสถียรของฟิล์มป้องกันที่เกิดขึ้นก่อนหน้านี้บนโลหะเป็นเวลานาน

2.8.2. การเติมไนโตรเจนในหม้อไอน้ำจะดำเนินการที่แรงดันเกินในพื้นผิวทำความร้อน ในระหว่างกระบวนการอนุรักษ์ การไหลของไนโตรเจนจะต้องให้แรงดันเกินเล็กน้อยในหม้อไอน้ำ

2.8.3. การเก็บรักษาด้วยไนโตรเจนจะใช้กับหม้อไอน้ำที่มีแรงดันในโรงไฟฟ้าที่มีไนโตรเจนจากพืชออกซิเจนในตัวเอง ในกรณีนี้อนุญาตให้ใช้ไนโตรเจนที่ความเข้มข้นไม่ต่ำกว่า 99%

2.8.4. การเติมไนโตรเจนจะดำเนินการเมื่อนำหม้อไอน้ำสำรองเป็นระยะเวลานานถึงหนึ่งปี

2.8.5. โครงการอนุรักษ์ควรจัดให้มีการจ่ายไนโตรเจนไปยังท่อร่วมไอเสียของฮีทเตอร์ฮีทเตอร์และดรัมผ่านช่องระบายอากาศ

การจ่ายไปยังช่องระบายอากาศจะดำเนินการโดยใช้ท่อรัดที่มีข้อต่อแรงดันสูง ช่องระบายอากาศจากช่องระบายอากาศควรรวมกันเป็นท่อร่วมซึ่งเชื่อมต่อกับท่อส่งไนโตรเจน ตัวเก็บประจุที่เชื่อมต่อช่องระบายอากาศจากช่องระบายอากาศจะต้องถอดออกจากท่อไนโตรเจนได้อย่างน่าเชื่อถือโดยการติดตั้งอุปกรณ์แรงดันสูง สำหรับตัวสะสมนี้ จำเป็นต้องเปิดวาล์วตรวจสอบระหว่างการทำงานของหม้อไอน้ำ

โครงการท่อไนโตรเจนเฉพาะได้รับการพัฒนาโดยคำนึงถึงความสามารถของโรงงานผลิตออกซิเจนและประเภทของหม้อไอน้ำที่ติดตั้ง

2.8.6. เมื่อหม้อไอน้ำหยุดทำงานนานถึง 10 วัน การอนุรักษ์จะดำเนินการโดยไม่ระบายน้ำออกจากพื้นผิวที่ทำความร้อน

หลังจากที่หม้อไอน้ำหยุดทำงานและความดันในดรัมลดลงเหลือ 0.2-0.5 MPa วาล์วจะเปิดขึ้นบนสายจ่ายไนโตรเจนไปยังฮีทเตอร์ฮีทเตอร์และดรัม และหากจำเป็น หม้อไอน้ำจะถูกระบายออก หลังจากนั้นจะมีการระบายออก ปิด.

ในระหว่างการอนุรักษ์ แรงดันแก๊สในหม้อไอน้ำจะอยู่ที่ 5-10 kPa

2.8.7. ในระหว่างระยะเวลาการอนุรักษ์ จะมีการใช้มาตรการเพื่อระบุการรั่วไหลของก๊าซที่อาจเกิดขึ้นและกำจัดให้หมดไป

2.8.8. หากจำเป็นต้องดำเนินการซ่อมแซมเล็กน้อย อาจเกิดการหยุดชะงักของการจ่ายก๊าซไปยังหม้อไอน้ำในระยะสั้น

2.9.1. สารยับยั้งการติดต่อ M-1 เป็นเกลือของไซโคลเฮกซิลามีนและกรดไขมันสังเคราะห์

ในรูปแบบของสารละลายในน้ำ สารยับยั้งการสัมผัส (CI) จะปกป้องเหล็กหล่อและเหล็กกล้าเกรดต่างๆ จากการกัดกร่อน คุณสมบัติในการป้องกันของมันเกิดจากการมีอยู่ของกลุ่มอะมิโนในส่วนที่ไม่ชอบน้ำของโมเลกุลในตัวยับยั้ง เมื่อสัมผัสกับพื้นผิวโลหะ ตัวยับยั้งจะถูกดูดซับบนหมู่อะมิโน ปล่อยให้ส่วนที่ไม่ชอบน้ำของโมเลกุลอยู่ในสิ่งแวดล้อม โครงสร้างชั้นดูดซับนี้ป้องกันการซึมผ่านของความชื้นหรืออิเล็กโทรไลต์สู่โลหะ อุปสรรคเพิ่มเติมคือชั้นวางซ้อนของโมเลกุลตัวยับยั้ง ซึ่งช่วยเพิ่มชั้นการดูดซับ โมเลกุลของน้ำและก๊าซ (SO 2 , CO 2 และคณะ) ที่เจาะลึกเข้าไปในชั้นนี้จะนำไปสู่การไฮโดรไลซิสของส่วนหนึ่งของโมเลกุลตัวยับยั้ง นี้จะเผยแพร่ cyclohexylamines และกรดไขมัน ไซโคลเฮกซิลามีนจับแก๊สกรด และกรดที่ถูกดูดซับจะคงสภาพความไม่ชอบน้ำของพื้นผิวโลหะ

สารยับยั้งการสัมผัสจะสร้างฟิล์มป้องกันบนโลหะ ซึ่งยังคงอยู่แม้หลังจากระบายสารละลายสารกันเสียออกแล้ว

2.9.2. เพื่อรักษาพื้นผิวทำความร้อน หม้อไอน้ำจะเติมสารละลายน้ำของตัวยับยั้งที่มีความเข้มข้น 0.5-1.5% ขึ้นอยู่กับเวลาหยุดทำงาน องค์ประกอบและปริมาณของตะกอนบนพื้นผิวที่ให้ความร้อน ความเข้มข้นจำเพาะของสารละลายตัวยับยั้งจะเกิดขึ้นหลังจากการวิเคราะห์ทางเคมีขององค์ประกอบของตะกอน

2.9.3. การอนุรักษ์ CI ใช้สำหรับหม้อไอน้ำทุกประเภท โดยไม่คำนึงถึงโหมดการบำบัดที่ถูกต้องของอาหารป้อนและน้ำในหม้อไอน้ำ

2.9.4. การอนุรักษ์ด้วยสารยับยั้ง M-1 จะดำเนินการเมื่อหม้อไอน้ำถูกสำรองหรือซ่อมแซมเป็นระยะเวลา 1 เดือน นานถึง 2 ปี

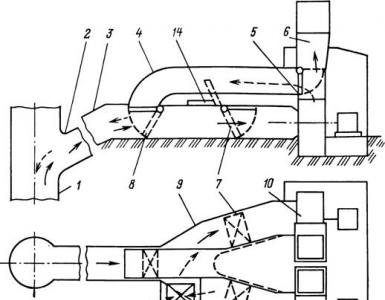

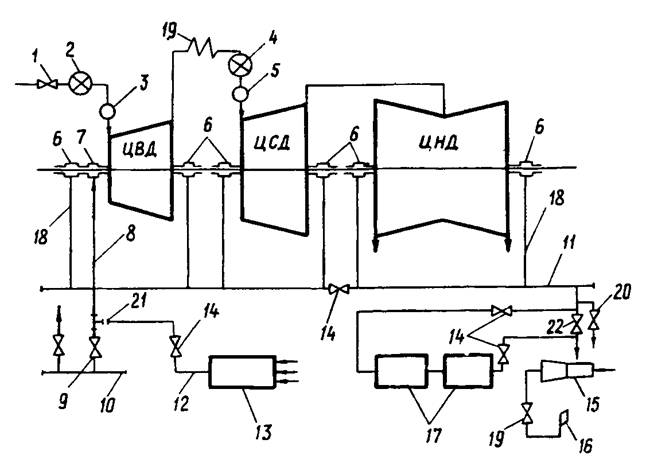

2.9.5. สำหรับการดำเนินการอนุรักษ์ควรมีการจัดรูปแบบพิเศษสำหรับการเตรียมสารละลายน้ำของตัวยับยั้งและป้อนเข้าไปในหม้อไอน้ำ (รูปที่ 3) โครงการประกอบด้วยถังสำหรับจัดเก็บและเตรียมสารละลายที่มีความจุอย่างน้อยปริมาณน้ำทั้งหมดของหม้อไอน้ำและปั๊มสำหรับผสมสารละลายและจ่ายไปยังหม้อไอน้ำ ถังจะต้องมีการจ่ายน้ำคอนเดนเสทหรือน้ำปราศจากแร่ธาตุ

การเติมหม้อไอน้ำด้วยสารละลายตัวยับยั้งจะดำเนินการผ่านท่อจากด้านแรงดันของปั๊มไปยังตัวเก็บรวบรวมการระบายน้ำที่ต่ำกว่าของหม้อไอน้ำ ผ่านท่อเดียวกัน สารกันบูดจากหม้อไอน้ำจะถูกระบายออกสู่ถังเก็บระหว่างการยกเลิกการเก็บรักษา

2.9.6. เพื่อเตรียมสารละลายที่ใช้งานได้ ขวดที่มีสารยับยั้งเชิงพาณิชย์ต้องอุ่นโดยการจุ่มลงในอ่างน้ำอุ่นที่อุณหภูมิ 70°C เวลาอุ่นเครื่องโดยประมาณ - 8-10 ชั่วโมง

สารยับยั้งเชิงพาณิชย์ที่ให้ความร้อนถูกเทลงในถังสารละลายสารกันบูดที่มีการหมุนเวียนน้ำตามโครงการ "ถัง-ปั๊ม-ถัง" อุณหภูมิของน้ำหมุนเวียนควรอยู่ที่ประมาณ 60 องศาเซลเซียส เวลาหมุนเวียนของสารละลายคือ 1 ชั่วโมง ความเข้มข้นของสารยับยั้งในสารละลายทำงานถูกกำหนดตามวิธีการในภาคผนวก 1

ข้าว. 3. โครงการอนุรักษ์พลังงานหม้อไอน้ำ KI:

1 - ถังเตรียมสารยับยั้งที่มีความจุเท่ากับปริมาตรน้ำของหม้อไอน้ำพร้อมฮีทเตอร์ฮีทเตอร์ 2 - ปั๊มสำหรับเติมหม้อไอน้ำด้วยสารละลายตัวยับยั้ง 3 - หม้อไอน้ำแบบดรัม; 4 - ป้อนน้ำเข้าหม้อไอน้ำ; 5 - หน้าจอ; 6 - น้ำแต่งหน้า 7 - ตัวยับยั้ง;

8 - ปั๊มถังระบายน้ำ; 9 - ถังระบายน้ำ; 10 - ท่อระบายน้ำหม้อไอน้ำ, ทางเดินอาหาร; 11 - deaerator: 12 - พื้นผิวทำความร้อนสูงถึง E; 13 - หม้อไอน้ำผ่านครั้งเดียว; 14 - จาก ภงด

ท่ออนุรักษ์

2.9.7. หม้อน้ำที่ว่างเปล่าก่อนหน้านี้จะถูกเติมด้วยสารละลายตัวยับยั้งที่เตรียมไว้ที่อุณหภูมิดรัมไม่เกิน 60°C การบรรจุจะดำเนินการผ่านท่อระบายน้ำของจุดล่างของตะแกรงและ E พร้อมช่องระบายอากาศแบบเปิดของหม้อไอน้ำ

หม้อต้มน้ำถูกเติมจนเต็มด้วยฮีทเตอร์ฮีทเตอร์ ช่องระบายอากาศตามเส้นทางของหม้อไอน้ำถูกปิดเมื่อเติมหลังจากการปรากฏตัวของกระแสสารละลายอย่างต่อเนื่อง

เมื่อนำออกไปซ่อมแซม เพื่อสร้างฟิล์มป้องกันบนโลหะ สารกันบูดจะต้องอยู่ในหม้อไอน้ำเป็นเวลาอย่างน้อย 24 ชั่วโมง หลังจากนั้นสารละลายจะถูกเทลงในถังเก็บ หากจำเป็น ในกระบวนการซ่อมแซมการตัดท่อของสเตจที่ไม่มีการระบายน้ำของฮีทเตอร์ซุปเปอร์ฮีท สารละลายจะถูกระบายออกจากขั้นตอนอื่นก่อน จากที่ซึ่งสารละลายสามารถเข้าสู่ระยะที่ไม่ระบายออกที่ระบุได้

เมื่อตัดท่อระยะที่ไม่ระบายน้ำ จำเป็นต้องรวบรวมสารละลายที่ระบายออกและใช้ความระมัดระวังในการทำงานกับสารพิษ

2.9.8. ในช่วงเวลาหยุดทำงานเพื่อการอนุรักษ์ ห้ามน้ำหรือไอน้ำเข้าไปในหม้อไอน้ำ

2.9.9. ในการเลิกใช้หม้อไอน้ำหลังจากการหยุดทำงานในพื้นที่สำรอง สารละลายตัวยับยั้งจะถูกระบายออกจากหม้อไอน้ำไปยังถังเก็บสารละลาย

เนื่องจากตัวยับยั้งสลายตัวเมื่ออุณหภูมิสูงขึ้น โดยไม่ให้ผลิตภัณฑ์ที่เป็นกรด หม้อต้มจะไม่ถูกล้างเป็นพิเศษ และการจุดไฟจะดำเนินการตามคำแนะนำในการเริ่มหม้อไอน้ำ

2.9.10. ตัวยับยั้งการติดต่อ M-1 ของการกระทำซ้ำ ๆ ดังนั้นควรใช้สารละลายที่ระบายออกจากหม้อไอน้ำเพื่อการอนุรักษ์หม้อไอน้ำในภายหลัง จำเป็นต้องตรวจสอบความเข้มข้นของสารละลายเท่านั้น และหากจำเป็น ให้เพิ่มสารยับยั้งทางการค้า

3. วิธีถนอมหม้อต้มกระแสตรง

3.1. การปิดหม้อไอน้ำแบบแห้ง

3.1.1. การปิดเครื่องแบบแห้งจะใช้กับหม้อไอน้ำแบบครั้งเดียวผ่านทั้งหมด โดยไม่คำนึงถึงคุณสมบัติทางเคมีของน้ำที่นำมาใช้

3.1.2. การปิดหม้อไอน้ำแบบแห้งจะดำเนินการในระหว่างการปิดหม้อไอน้ำตามกำหนดเวลาและฉุกเฉินเป็นเวลาสูงสุด 30 วัน

3.1.3. หลังจากที่เตาหลอมดับและหม้อไอน้ำถูกตัดการเชื่อมต่อจากกังหัน วาล์วปิดบนท่อจ่ายจะถูกปิด

ไอน้ำจากหม้อไอน้ำถูกระบายออกบางส่วนผ่าน BROU (PSBU) ลงในคอนเดนเซอร์ เพื่อให้ภายใน 20-30 นาที ความดันในหม้อไอน้ำลดลงเหลือ 3-4 MPa ในขณะที่ช่องอากาศเข้ายังคงเปิดอยู่

เปิดท่อระบายน้ำของท่อร่วมทางเข้า NRCH และ E เพื่อแทนที่น้ำจากหม้อไอน้ำด้วยไอน้ำของตัวเอง ในขณะที่ SSBU (BROU) ปิดอยู่

หลังจากความดันในหม้อไอน้ำลดลงเป็นศูนย์เป็นเวลา 30 นาที การทำแห้งแบบสุญญากาศของพื้นผิวทำความร้อนจะดำเนินการ เพื่อเปิด SBU (BROU) อีกครั้ง จากนั้นปิดวาล์วบนท่อส่งไอน้ำและทุกเส้นที่เชื่อมต่อหม้อไอน้ำกับคอนเดนเซอร์

เครื่องทำความร้อนพิเศษระดับกลางจะระเหยไปยังคอนเดนเซอร์โดยการเปิดวาล์วปิดบนท่อระบายไอน้ำจากท่อส่งไอน้ำร้อน สูญญากาศในระบบจะคงอยู่เป็นเวลาอย่างน้อย 15 นาที

เมื่อสำรองไว้ การระบายอากาศของเส้นทางก๊าซและอากาศจะดำเนินการตาม PTE และระหว่างการปิดเครื่องเพื่อซ่อมแซม - จนกว่าพื้นผิวทำความร้อนจะเย็นลง

3.2.1. ภายใต้อิทธิพลของสื่อที่ประกอบด้วยไฮดราซีน ฟิล์มออกไซด์ป้องกันจะก่อตัวขึ้นบนพื้นผิวโลหะที่อุณหภูมิสูง ซึ่งช่วยปกป้องโลหะจากการกัดกร่อนได้อย่างน่าเชื่อถือเป็นเวลานาน

ความเข้มข้นของไฮดราซีนในระหว่างการประมวลผลนั้นสูงกว่าค่าปกติในการดำเนินการอย่างมาก และขึ้นอยู่กับระยะเวลาของการประมวลผล

3.2.2. เมื่อบำบัดด้วยไฮดราซีนที่พารามิเตอร์การทำงาน ขึ้นอยู่กับเวลาหยุดทำงาน เนื้อหาของไฮดราซีนในน้ำป้อนคือ 0.3-3 มก./กก. และระยะเวลาของการบำบัดคือ 1-2 ถึง 24 ชั่วโมง

3.2.3. การบำบัดด้วยไฮดราซีนใช้กับหม้อไอน้ำในโหมดไฮดราซีน-แอมโมเนียหรือไฮดราซีน

3.2.4. การบำบัดจะดำเนินการร่วมกับ CO เมื่อหม้อไอน้ำถูกสำรองไว้นานถึง 3 เดือน หรือถอนไปซ่อมระดับกลางหรือใหญ่

ในระหว่างระยะเวลาการประมวลผล หม้อไอน้ำจะทำงานในโหมดปกติและบรรทุกภาระตามที่ต้องการ

3.2.5. การจ่ายสารไฮดราซีนทำได้โดยใช้หน่วยไฮดราซีนมาตรฐานที่ด้านดูดของปั๊มป้อนหรือเข้าไปในคอนเดนเสทหลักหลัง BOU

ก่อนการบำบัดในถังวัดของการติดตั้ง จะมีการเตรียมสารละลายของความเข้มข้นที่ต้องการ โดยคำนึงถึงประสิทธิภาพของปั๊มจ่ายยาและภาระที่คาดหวังของหม้อไอน้ำ

3.2.6. การบำบัดด้วย Hydrazine จะดำเนินการทันทีก่อนการปิดระบบตามแผน ขึ้นอยู่กับการหยุดทำงานของหม้อไอน้ำ ระยะเวลาโดยประมาณของการบำบัดและปริมาณของไฮดราซีนในน้ำป้อนคือ:

ในระหว่างการบำบัด ปริมาณไฮดราซีนจะถูกตรวจสอบโดยการเก็บตัวอย่างน้ำจากจุดสุ่มตัวอย่างบนท่อจ่ายน้ำที่ต้นทางของหม้อไอน้ำ

ในตอนท้ายของ GO SO จะถูกดำเนินการ

3.2.7. ในระหว่างการเริ่มต้นหม้อไอน้ำในภายหลัง จำเป็นต้องรักษาปริมาณไฮดราซีนไว้ที่ 1-3 มก./กก. ในน้ำป้อนเป็นเวลา 24 ชั่วโมง จนกว่าคุณภาพของน้ำป้อนจะคงที่ที่ระดับปกติ

3.3.1. ดำเนินการประมวลผลเพื่อคืนค่าฟิล์มป้องกันที่เสียหายเนื่องจากปริมาณออกซิเจนที่เพิ่มขึ้นเมื่อเทียบกับปริมาณที่ใช้งาน ปริมาณออกซิเจนในน้ำป้อนจะเพิ่มขึ้นเป็น 1-2 มก./กก. สองสามชั่วโมงก่อนที่หม้อไอน้ำจะปิดตัวลง

3.3.2. การบำบัดด้วยออกซิเจนใช้กับหม้อไอน้ำเพื่อปรับเปลี่ยนระบอบการปกครองของน้ำออกซิเจน

3.3.3. การบำบัดจะดำเนินการร่วมกับ CO เมื่อหม้อไอน้ำถูกสำรองไว้นานถึง 3 เดือน หรือถอนไปซ่อมระดับกลางหรือใหญ่

ในระหว่างระยะเวลาการประมวลผล หม้อไอน้ำจะทำงานในโหมดปกติและบรรทุกภาระตามที่ต้องการ

3.3.4. การประมวลผลดำเนินการโดยใช้หน่วยจ่ายออกซิเจนหรืออากาศมาตรฐาน

3.3.5. ในช่วงระยะเวลาการบำบัดก่อนการปิดหม้อไอน้ำตามแผน ปริมาณออกซิเจนในน้ำป้อนจะเพิ่มขึ้นเป็น 1-2 มก./กก. 8-10 ชั่วโมงก่อนปิดเครื่อง

ระหว่างการบำบัด ปริมาณออกซิเจนในน้ำป้อนก่อนหม้อไอน้ำจะถูกควบคุม

เมื่อสิ้นสุดเวลาที่กำหนด CO จะถูกดำเนินการ

3.3.6. เมื่อเปิดหม้อไอน้ำ จำเป็นต้องรักษาปริมาณออกซิเจน 1 มก./กก. ในน้ำป้อนเป็นเวลา 30-40 ชั่วโมง จนกว่าคุณภาพของน้ำป้อนจะคงที่ที่ค่าปกติ

3.4.1. การเติมไนโตรเจนในหม้อไอน้ำจะดำเนินการที่แรงดันเกินในพื้นผิวทำความร้อน ในระหว่างกระบวนการอนุรักษ์ การไหลของไนโตรเจนจะต้องให้แรงดันเกินเล็กน้อยในหม้อไอน้ำ

3.4.2. การเก็บรักษาด้วยไนโตรเจนจะใช้กับหม้อไอน้ำที่มีแรงดันในโรงไฟฟ้าที่มีไนโตรเจนจากพืชออกซิเจนในตัวเอง ในกรณีนี้อนุญาตให้ใช้ไนโตรเจนที่ความเข้มข้นไม่ต่ำกว่า 99%

3.4.3. การเติมไนโตรเจนจะดำเนินการเมื่อนำหม้อไอน้ำสำรองเป็นระยะเวลานานถึงหนึ่งปี

3.4.4. ขอแนะนำให้จัดหาไนโตรเจนไปยังท่อส่งไอน้ำจากเครื่องขยายที่ความดัน 2.0 MPa และไปยังท่อทำความร้อนซ้ำแบบเย็น

รูปแบบการจ่ายไนโตรเจนไปยังหม้อไอน้ำต้องเป็นไปตามข้อ 2.8.5

3.4.5. หลังจากปิดหม้อไอน้ำและลดแรงดันในหม้อไอน้ำเป็น 0.2-0.5 MPa ให้เปิดวาล์วบนท่อจ่ายไนโตรเจนไปยังเครื่องขยาย

ก่อนเติมไนโตรเจนจะทำการทำให้แห้งด้วยสุญญากาศของฮีทเตอร์ระดับกลาง

หลังจากทำให้หม้อไอน้ำเย็นลง ความดันในหม้อจะอยู่ที่ระดับ 5-10 kPa

ถ้าฮีทฮีทเตอร์ระดับกลางไม่ได้ปิด มันจะถูกล้างด้วยไนโตรเจนอย่างต่อเนื่องที่อัตราการไหลรายชั่วโมงเท่ากับ 10% ของปริมาตรของวงจรที่ถูกไล่ออก

3.4.6. ในระหว่างระยะเวลาการอนุรักษ์ จะมีการใช้มาตรการเพื่อระบุการรั่วไหลของก๊าซที่อาจเกิดขึ้นและกำจัดให้หมดไป

3.4.7. หากจำเป็นต้องดำเนินการซ่อมแซมเล็กน้อย อาจเกิดการหยุดชะงักของการจ่ายก๊าซไปยังหม้อไอน้ำในระยะสั้น

3.5.1. สารยับยั้งการสัมผัส M-1 สร้างฟิล์มป้องกันบนโลหะ ซึ่งยังคงอยู่แม้หลังจากระบายสารละลายสารกันเสียออกแล้ว (ดูข้อ 2.9.1)

3.5.2. เพื่อรักษาพื้นผิวทำความร้อน หม้อไอน้ำจะเติมสารละลายน้ำของตัวยับยั้งที่มีความเข้มข้น 0.5-1.5% ขึ้นอยู่กับเวลาหยุดทำงาน องค์ประกอบและปริมาณของตะกอนบนพื้นผิวที่ให้ความร้อน ความเข้มข้นจำเพาะของสารละลายตัวยับยั้งจะเกิดขึ้นหลังจากการวิเคราะห์ทางเคมีขององค์ประกอบของตะกอน

3.5.3. การเก็บรักษา CI ใช้สำหรับหม้อไอน้ำทุกประเภท โดยไม่คำนึงถึงระบอบเคมีน้ำที่ใช้

3.5.4. การอนุรักษ์ด้วยสารยับยั้ง M-1 จะดำเนินการเมื่อหม้อไอน้ำถูกสำรองหรือซ่อมแซมเป็นระยะเวลา 1 เดือน นานถึง 2 ปี

3.5.5. การเตรียมสารละลายสารกันบูดดำเนินการตามย่อหน้า 2.9.5 และ 2.9.6.

สารละลายสารยับยั้งจากถังเตรียมจะถูกป้อนเข้าไปในเครื่องกรองอากาศ

นอกจากนี้ยังจำเป็นต้องจัดให้มีการระบายน้ำของสารละลายจากสายป้อนและหม้อไอน้ำหลังจากการอนุรักษ์ลงในถังเก็บโดยใช้ถังระบายน้ำเพื่อการนี้

3.5.6. ก่อนการอนุรักษ์จะมีการระบาย deaerator, ท่อป้อน, HPH ที่ฝั่งน้ำและหม้อไอน้ำเอง

การเติมหม้อไอน้ำ สายป้อน และ HPH ดำเนินการด้วยปั๊มบูสเตอร์ ควบคุมการเติมโดยใช้ช่องระบายอากาศ เมื่อมีไอพ่นต่อเนื่องปรากฏขึ้นจากช่องระบายอากาศตามแนวตัวกลาง จะปิด

เมื่อไม่ได้ใช้งานแบบสำรอง หม้อไอน้ำจะถูกเติมด้วยสารละลายสารกันบูด โดยปิดวาล์วปิดทั้งหมดบนหม้อไอน้ำให้แน่น

เมื่อนำออกไปซ่อมแซม เพื่อสร้างฟิล์มป้องกันบนโลหะ สารกันบูดจะต้องอยู่ในหม้อไอน้ำเป็นเวลาอย่างน้อย 24 ชั่วโมง หลังจากนั้นสารละลายจะถูกเทลงในถังเก็บ

3.5.7. ในการเลิกใช้หม้อไอน้ำ สารละลายสารกันบูดหลังจากไม่ได้ใช้งานในส่วนสำรองจะถูกระบายออกจากสายป้อน HPH และหม้อไอน้ำลงในถังเก็บเพื่อใช้ในภายหลัง

ไม่มีการล้างน้ำพิเศษจากสารกันบูดในระหว่างการจุดไฟ

4. การเลือกวิธีการถนอมหม้อต้มน้ำขึ้นอยู่กับประเภทและระยะเวลาหยุดทำงาน

4.1. วิธีการถนอมหม้อไอน้ำแบบดรัมถูกเลือกตามตารางด้านล่าง

สำหรับช่วงการหยุดทำงานที่สั้นลง จะได้รับอนุญาตให้ใช้วิธีที่เสนอให้เป็นระยะเวลานานขึ้นได้

หม้อไอน้ำแต่ละตัวต้องได้รับไม่เพียง แต่วิธีการหรือวิธีการที่ปกป้องฟิล์มป้องกันที่เกิดขึ้นก่อนหน้านี้บนพื้นผิวโลหะในระหว่างการอนุรักษ์ (CO, ID, ZShch, KI, A) แต่ยังรวมถึงวิธีการหรือวิธีการที่สร้างและฟื้นฟูฟิล์มนี้ ( GRO หรือ GV, TO. FV)

ขอแนะนำให้ดำเนินการบำบัดด้วยไฮดราซีนตามพารามิเตอร์การทำงาน ไม่เพียงแต่ก่อนปิดเครื่อง แต่ยังต้องปฏิบัติตาม PTE เมื่อเริ่มต้นหม้อไอน้ำด้วย หากไม่คาดว่าจะมีการบำรุงรักษา

| ระยะเวลา | ดู |

วิธีถนอมอาหาร |

||||||||||||||

| ปิดตัวลง | ปิดตัวลง | หม้อไอน้ำสำหรับแรงดัน 3.9 | หม้อไอน้ำสำหรับแรงดัน 9.8 MPa |

หม้อไอน้ำสำหรับความดัน 13.8 MPa |

||||||||||||

| MPa | ไม่มีการบำบัดน้ำป้อนด้วยไฮดราซีน | การบำบัดน้ำป้อนด้วยไฮดราซีน | ||||||||||||||

| วิธีแนะนำ | เปลี่ยนได้ | วิธีแนะนำ | เปลี่ยนได้ | วิธีแนะนำ | เปลี่ยนได้ | วิธีแนะนำ | เปลี่ยนได้ | วิธีแนะนำ | เปลี่ยนได้ | |||||||

| กำหนดการปิดตัว | ||||||||||||||||

นานถึง 10 วัน |

จอง | ดังนั้น | ไอดี | ดังนั้น | ไอดี | พร่าพรายไฮดรอลิก | CO, ID | ดังนั้น | ไอดี | พร่าพรายไฮดรอลิก | CO, ID | |||||

ซ่อมแซม |

ดังนั้น |

- |

ดังนั้น |

- |

พร่าพรายไฮดรอลิก |

ดังนั้น |

ดังนั้น |

- |

พร่าพรายไฮดรอลิก |

ดังนั้น |

||||||

นานถึง 30 วัน |

จอง |

DEF |

ดังนั้น |

DEF |

ดังนั้น |

การแตกหักด้วยไฮดรอลิก + SO, GO |

พร่าพรายไฮดรอลิก SO |

DEF |

ดังนั้น |

การแตกหักด้วยไฮดรอลิก + SO, GO |

พร่าพรายไฮดรอลิก SO |

|||||

ซ่อมแซม |

ดังนั้น |

- |

ดังนั้น |

- |

การแตกหักด้วยไฮดรอลิก + SO, GO |

พร่าพรายไฮดรอลิก SO |

ดังนั้น |

- |

การแตกหักด้วยไฮดรอลิก + SO, GO |

พร่าพรายไฮดรอลิก SO |

||||||

นานถึง 60 วัน |

จอง |

ZShch, KI, A |

FV |

ZShch, KI, A |

แล้ว |

GO, KI, อา |

การแตกหักด้วยไฮดรอลิก + CO, การบำรุงรักษา, การป้องกัน |

ZShch, KI, A |

แล้ว |

GO, KI, อา |

การแตกหักด้วยไฮดรอลิก + CO, การบำรุงรักษา, การป้องกัน |

|||||

ซ่อมแซม |

FV, KI |

- |

TO, KI |

FV |

ไป คิ |

พร่าพราย + CO, TO |

TO, KI |

- |

ไป คิ |

พร่าพราย + CO, TO |

||||||

นานถึง 4 เดือน |

จอง |

KI, A |

DEF |

KI, A |

DEF |

KI, A |

DEF |

KI, A |

DEF |

KI, A |

DEF |

|||||

ซ่อมแซม |

CI |

FV |

ก่อน - TO + KI หลัง - TO |

MOT ก่อนและหลัง |

ก่อน - TO + KI หลัง - TO |

ก่อน - TO + KI หลัง - TO |

MOT ก่อนและหลัง |

ก่อน - TO + KI หลัง - TO |

MOT ก่อนและหลัง; ก่อน - GO, การแตกหักของไฮดรอลิก + CO หลัง - การบำรุงรักษา |

|||||||

นานถึง 6 เดือน |

จอง |

KI, A |

FV+ZShch |

KI, A |

TO+ZSHCH |

KI, A |

TO+ZSHCH ไป+ZSHCH |

KI, A |

TO+ZSHCH |

KI, A |

นั่น + SHCH ไป + SHCH |

|||||

ซ่อมแซม |

CI |

- |

ก่อน - TO + KI หลัง - TO |

MOT ก่อนและหลัง |

ก่อน - ถึง หลัง - KI+TO |

MOT ก่อนและหลัง |

ก่อน - ถึง หลัง - KI+TO |

MOT ก่อนและหลัง |

ถึง - ถึง + KIหลังการซ่อมบำรุง |

MOT ก่อนและหลัง |

||||||

เกิน 6 เดือน |

จอง |

KI, A |

- |

KI, A |

- |

KI, A |

- |

KI, A |

- |

KI, A |

- |

|||||

ซ่อมแซม |

CI |

- |

ก่อน - TO + KI หลัง - TO |

- |

ก่อน - TO + KI หลัง - TO |

- |

ถึง - ถึง + KIหลังการซ่อมบำรุง |

- |

ก่อน - TO + KI หลัง - TO |

- |

||||||

หยุดฉุกเฉิน |

||||||||||||||||

ดังนั้น |

- |

ดังนั้น |

- |

ดังนั้น |

- |

ดังนั้น |

- |

ดังนั้น |

- |

|||||||

CO - ขั้นตอนแรก, การอนุรักษ์เพิ่มเติมขึ้นอยู่กับระยะเวลาการซ่อมแซมที่ตามมา, สำรอง |

||||||||||||||||

หมายเหตุ: 1. สำหรับหม้อไอน้ำที่มีแรงดัน 9.8 และ 13.8 MPa โดยไม่มีการบำบัดน้ำป้อนด้วยไฮดราซีน ควรทำการบำรุงรักษาอย่างน้อยปีละครั้ง

2. เอ - เติมพื้นผิวความร้อนของหม้อไอน้ำด้วยไนโตรเจน

3. การแตกหักด้วยไฮดรอลิก + CO - การบำบัดด้วยไฮดราซีนที่พารามิเตอร์การทำงานของหม้อไอน้ำตามด้วยการปิดเครื่องแบบแห้ง GO+ZShch, TO+ZShch, FV+ZShch - เติมหม้อไอน้ำด้วยสารละลายอัลคาไลน์ด้วยการบำบัดรีเอเจนต์ก่อนหน้า

4. TO + KI - การอนุรักษ์ด้วยสารยับยั้งการติดต่อกับการรักษาแบบไตรลอนก่อนหน้า

5. "ก่อน", "หลัง" - ก่อนและหลังการซ่อมแซม

การบำบัดด้วยไฮดราซีนหรือออกซิเจนร่วมกับ CO จะดำเนินการเมื่อวางหม้อไอน้ำในโหมดสแตนด์บายนานถึง 3 เดือน หรือซ่อมนานถึง 5-6 เดือน

ในกรณีที่สำรองหรือซ่อมแซมเป็นเวลานาน ควรใช้ CI หรือไนโตรเจน (A) เพื่อการอนุรักษ์หม้อไอน้ำ

เมื่อนำหม้อต้มแบบครั้งเดียวเข้าสำรองหรือซ่อมแซมเป็นระยะเวลานานกว่า 1 เดือน หากเป็นไปได้ แนะนำให้เติมสารละลายแอมโมเนียในเส้นทางคอนเดนเสทและเครื่องกรองอากาศ ซึ่งแอมโมเนียจะถูกเติมลงในคอนเดนเสทที่ปลายน้ำของ BOU โดยปั๊มมาตรฐาน 0.5-1 ชั่วโมงก่อนปิดเครื่องเพื่อให้ได้ค่า pH ที่ปลายน้ำ deaerator อย่างน้อย 9.2

4.3. ในเงื่อนไขที่เพิ่มขึ้นอย่างรวดเร็วของจำนวนและระยะเวลาของการหยุดทำงานของอุปกรณ์ไฟฟ้าเพื่อบำรุงรักษาระบบทั้งหมดของหม้อไอน้ำ (หน่วยพลังงาน) ไม่ใช่แค่พื้นผิวที่ทำความร้อนเท่านั้นในสภาพการทำงานจำเป็นต้องจัดระเบียบการทำงานของพลังงาน ปลูกในลักษณะที่การหยุดทำงานของหม้อไอน้ำแต่ละตัว (หน่วยพลังงาน) สำรองไม่เกิน 3 เดือน และเมื่อถึงช่วงเวลานี้หรือก่อนหน้านั้นขึ้นอยู่กับสถานการณ์เฉพาะหม้อไอน้ำ (หน่วยพลังงาน) ถูกนำไปใช้งานและหยุด สำรองไว้ด้วยอีกคน

4.4. เมื่อนำหม้อต้มเข้าสู่โหมดเตรียมพร้อมสำหรับช่วงเวลาที่ไม่มีกำหนด ควรเลือกวิธีการอนุรักษ์ โดยเน้นที่ระยะเวลาสแตนด์บายสูงสุดโดยทั่วไปสำหรับการปฏิบัติงานของโรงไฟฟ้าแห่งนี้

แนวความคิดของ "ระยะเวลาไม่แน่นอน" หมายความถึงการหยุดสำรองสำหรับบางช่วงเวลา ซึ่งมักจะสั้น ตามด้วย อาจมีการขยายเวลาหลายช่วง

4.5. เมื่อหม้อน้ำถูกสำรองหรือซ่อมแซม (สร้างใหม่) เป็นระยะเวลานานกว่า 5-6 เดือน จำเป็นต้องพัฒนาวิธีแก้ปัญหาทางเทคนิคพิเศษโดยคำนึงถึงเงื่อนไขเฉพาะ (ประเภทของหม้อไอน้ำ ประเภทและระยะเวลาการหยุดทำงาน อุปกรณ์อนุรักษ์ที่มีอยู่ การปนเปื้อนของพื้นผิวความร้อนภายใน) และพิจารณาความเป็นไปได้ในการทำความสะอาดสารเคมีของหม้อไอน้ำก่อนการอนุรักษ์

5. วิธีการถนอมน้ำหม้อต้มน้ำ

5.1.1. วิธีการนี้ขึ้นอยู่กับความสามารถในการยับยั้งที่มีประสิทธิภาพสูงของสารละลายแคลเซียมไฮดรอกไซด์ Ca(OH) 2

ความเข้มข้นของแคลเซียมไฮดรอกไซด์ในการป้องกันคือ 0.7 กรัม/กก. ขึ้นไป

เมื่อสัมผัสกับโลหะของสารละลายแคลเซียมไฮดรอกไซด์ ฟิล์มป้องกันที่เสถียรจะเกิดขึ้นภายใน 3-4 สัปดาห์

เมื่อล้างหม้อไอน้ำออกจากสารละลายหลังจากสัมผัสเป็นเวลา 3-4 สัปดาห์ หรือฟิล์มกันรอยอีก 2-3 เดือน

วิธีนี้ควบคุมโดย "แนวทางสำหรับการใช้แคลเซียมไฮดรอกไซด์เพื่อการอนุรักษ์ความร้อนและพลังงานและอุปกรณ์อุตสาหกรรมอื่น ๆ ที่โรงงานของกระทรวงพลังงาน: RD 34.20.593-89" (M.: SPO Soyuztechenergo, 1989)

5.1.2. เมื่อใช้วิธีนี้หม้อน้ำจะเต็มไปด้วยสารละลาย หากจำเป็นต้องซ่อมแซม ให้นำสารละลายไปแช่ในหม้อไอน้ำเป็นเวลา 3-4 สัปดาห์ สามารถระบายน้ำได้

5.1.3. แคลเซียมไฮดรอกไซด์ใช้สำหรับถนอมหม้อต้มน้ำร้อนทุกประเภทในโรงไฟฟ้าที่มีโรงบำบัดน้ำปูนขาว

5.1.4. การอนุรักษ์ด้วยแคลเซียมไฮดรอกไซด์จะดำเนินการเมื่อสำรองหม้อไอน้ำนานถึง 6 เดือน หรือถอนซ่อมนานถึง 3 เดือน

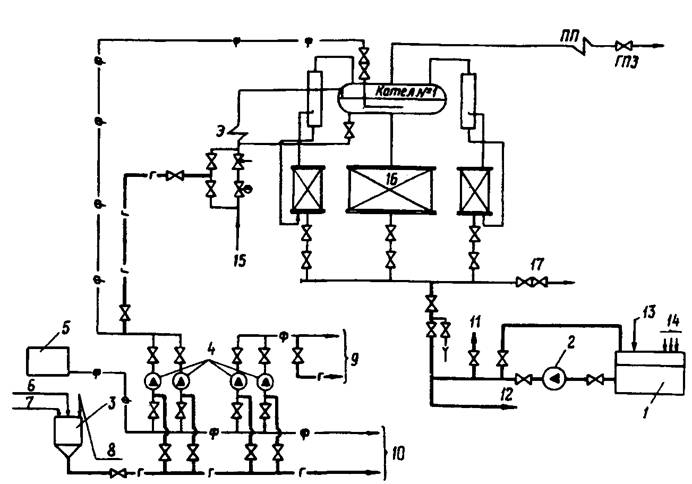

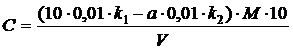

5.1.5. สารละลายแคลเซียมไฮดรอกไซด์เตรียมในเซลล์เก็บมะนาวเปียกพร้อมอุปกรณ์ดูดแบบลอยตัว (รูปที่ 4) หลังจากเทปูนขาว (ปุย, ปูนก่อ, ของเสียแคลเซียมคาร์ไบด์) ลงในเซลล์และคนให้เข้ากัน อนุญาตให้นำน้ำนมของมะนาวมาตกตะกอนเป็นเวลา 10-12 ชั่วโมงจนกว่าสารละลายจะมีความกระจ่างอย่างสมบูรณ์ เนื่องจากแคลเซียมไฮดรอกไซด์สามารถละลายได้ต่ำที่อุณหภูมิ 10-25°C ความเข้มข้นในสารละลายจะไม่เกิน 1.4 กรัม/กก.

เมื่อสูบสารละลายออกจากเซลล์ จำเป็นต้องตรวจสอบตำแหน่งของอุปกรณ์ดูดแบบลอยตัว เพื่อหลีกเลี่ยงการจับตะกอนที่ด้านล่างของเซลล์

5.1.6. ในการเติมสารละลายในหม้อไอน้ำขอแนะนำให้ใช้รูปแบบการล้างด้วยกรดของหม้อต้มน้ำร้อนที่แสดงในรูปที่ 4. สามารถใช้ถังที่มีปั๊มเพื่อการอนุรักษ์หม้อไอน้ำพลังงานได้ (ดูรูปที่ 2)

ข้าว. 4. โครงการอนุรักษ์หม้อต้มน้ำร้อน:

1 - ถังสำหรับเตรียมสารเคมี 2 - ปั๊มสำหรับเติมหม้อไอน้ำด้วยสารละลายของสารเคมี 3 - น้ำแต่งหน้า; 4 - สารเคมี 5 - นมมะนาวในเครื่องผสมปรับสภาพ 6 - เซลล์ของนมมะนาว; 7 - หม้อต้มน้ำร้อน;

8 - ไปยังหม้อต้มน้ำร้อนอื่น ๆ 9 - จากหม้อต้มน้ำร้อนอื่น ๆ

ท่ออนุรักษ์

5.1.7. ก่อนเติมหม้อน้ำด้วยสารกันบูดน้ำจะถูกระบายออก

สารละลายแคลเซียมไฮดรอกไซด์จากเซลล์มะนาวถูกสูบเข้าไปในถังเตรียมสารทำปฏิกิริยา ก่อนสูบน้ำ ท่อจะถูกชะล้างด้วยน้ำเพื่อป้องกันไม่ให้น้ำนมปูนขาวไหลผ่านท่อนี้เพื่อบำบัดน้ำก่อนเข้าถังบำบัดน้ำเสีย

ขอแนะนำให้เติมหม้อไอน้ำเมื่อมีการหมุนเวียนสารละลายตามวงจร "ถัง - ปั๊ม - ท่อจ่ายสารละลาย - หม้อไอน้ำ - ท่อระบายสารละลาย - ถัง" ในกรณีนี้ ปริมาณปูนขาวที่เตรียมต้องเพียงพอสำหรับเติมหม้อต้มลูกเหม็นและวงจรหมุนเวียนน้ำ รวมทั้งถังด้วย

หากหม้อต้มเต็มไปด้วยปั๊มจากถังโดยไม่จัดระเบียบหมุนเวียนผ่านหม้อต้ม ปริมาตรของนมมะนาวที่เตรียมไว้จะขึ้นอยู่กับปริมาณน้ำของหม้อต้มน้ำ

ปริมาณน้ำของหม้อไอน้ำ PTVM-50, PTVM-100, PTVM-180 คือ 16, 35 และ 60 m 3 ตามลำดับ

5.1.8. เมื่อสำรอง หม้อต้มจะเต็มไปด้วยสารละลายตลอดการหยุดทำงาน

5.1.9. หากจำเป็นต้องดำเนินการซ่อมแซม การระบายน้ำของสารละลายจะดำเนินการหลังจากได้รับสารในหม้อไอน้ำเป็นเวลาอย่างน้อย 3-4 สัปดาห์ ในลักษณะที่หลังจากการซ่อมแซมเสร็จสิ้น หม้อไอน้ำจะถูกนำไปใช้งาน ขอแนะนำให้ระยะเวลาของการซ่อมแซมไม่เกิน 3 เดือน

5.1.10. หากหม้อไอน้ำถูกทิ้งด้วยสารกันบูดในช่วงเวลาหยุดทำงาน จำเป็นต้องตรวจสอบค่า pH ของสารละลายอย่างน้อยหนึ่งครั้งทุกสองสัปดาห์ ในการทำเช่นนี้ ให้จัดระเบียบการหมุนเวียนของสารละลายผ่านหม้อไอน้ำ นำตัวอย่างจากช่องระบายอากาศ หากค่า pH เท่ากับ ³ 8.3 สารละลายจากวงจรทั้งหมดจะถูกระบายออกและเติมด้วยสารละลายแคลเซียมไฮดรอกไซด์สด

5.1.11. การระบายน้ำของสารกันบูดจากหม้อไอน้ำดำเนินการที่อัตราการไหลต่ำโดยเจือจางด้วยน้ำให้มีค่า pH< 8,5.

5.1.12. ก่อนเริ่มทำงาน หม้อน้ำจะถูกล้างด้วยน้ำในเครือข่ายจนถึงระดับความกระด้างของน้ำล้าง โดยก่อนหน้านี้จะระบายน้ำออกหากเติมสารละลายลงไป

5.2.1. โซเดียมซิลิเกต (แก้วโซเดียมเหลว) สร้างฟิล์มป้องกันที่หนาแน่นและแข็งแรงบนพื้นผิวโลหะในรูปของสารประกอบ Fe 3 O 4 × FeSiO 3 ฟิล์มนี้ป้องกันโลหะจากผลกระทบของสารกัดกร่อน (CO 2 และ O 2)

5.2.2. เมื่อใช้วิธีนี้ หม้อไอน้ำจะเติมสารละลายโซเดียมซิลิเกตที่มีความเข้มข้น SiO 2 ลงในสารละลายสารกันบูดอย่างน้อย 1.5 กรัม/กก.

การก่อตัวของฟิล์มป้องกันเกิดขึ้นเมื่อสารกันบูดถูกเก็บไว้ในหม้อไอน้ำเป็นเวลาหลายวันหรือเมื่อสารละลายไหลเวียนผ่านหม้อไอน้ำเป็นเวลาหลายชั่วโมง

5.2.3. โซเดียมซิลิเกตใช้สำหรับการอนุรักษ์หม้อต้มน้ำร้อนทุกประเภท

5.2.4. การเก็บรักษาด้วยโซเดียมซิลิเกตจะดำเนินการเมื่อหม้อไอน้ำถูกสำรองไว้นานถึง 6 เดือน หรือนำหม้อน้ำออกไปซ่อมนานถึง 2 เดือน

5.2.5. ในการเตรียมและเติมสารละลายโซเดียมซิลิเกตในหม้อไอน้ำขอแนะนำให้ใช้รูปแบบการล้างด้วยกรดของหม้อต้มน้ำร้อน (ดูรูปที่ 4) สามารถใช้ถังที่มีปั๊มสำหรับหม้อไอน้ำแบบ mothballing power (ดูรูปที่ 2)

5.2.6. สารละลายโซเดียมซิลิเกตเตรียมด้วยน้ำอ่อน เนื่องจากการใช้น้ำที่มีความกระด้างสูงกว่า 3 meq/kg อาจนำไปสู่การตกตะกอนของเกล็ดโซเดียมซิลิเกตจากสารละลาย

สารละลายโซเดียมซิลิเกตเตรียมในถังที่มีน้ำหมุนเวียนตามโครงการ "ถัง-ปั๊ม-ถัง" แก้วของเหลวเทลงในถังผ่านทางช่องระบายอากาศ

5.2.7. ปริมาณการใช้โซเดียมซิลิเกตเชิงพาณิชย์ที่เป็นของเหลวโดยประมาณไม่เกิน 6 ลิตรต่อ 1 ม. 3 ของปริมาตรของสารละลายสารกันบูด

5.2.8. ก่อนเติมหม้อน้ำด้วยสารกันบูดน้ำจะถูกระบายออก

ความเข้มข้นในการทำงานของ SiO 2 ในสารละลายสารกันบูดควรอยู่ที่ 1.5-2 กรัม/กก.

ขอแนะนำให้เติมหม้อไอน้ำเมื่อมีการหมุนเวียนสารละลายตามวงจร "ถัง - ปั๊ม - ท่อจ่ายสารละลาย - หม้อไอน้ำ - ท่อระบายสารละลาย - ถัง" ในกรณีนี้ ปริมาณโซเดียมซิลิเกตที่ต้องการจะคำนวณโดยคำนึงถึงปริมาตรของวงจรทั้งหมด รวมถึงถังและท่อด้วย ไม่ใช่แค่ปริมาตรของหม้อไอน้ำเท่านั้น

หากเติมหม้อไอน้ำโดยไม่มีการหมุนเวียน ปริมาตรของสารละลายที่เตรียมไว้จะขึ้นอยู่กับปริมาตรของหม้อไอน้ำ (ดูข้อ 5.1.7)

5.2.9. เมื่อสำรองไว้ หม้อต้มจะเติมสารกันบูดไว้ตลอดระยะเวลาที่เครื่องหยุดทำงาน

5.2.10. หากจำเป็นต้องดำเนินการซ่อมแซม การระบายน้ำของสารละลายจะดำเนินการหลังจากได้รับสารในหม้อไอน้ำเป็นเวลาอย่างน้อย 4-6 วัน ในลักษณะที่หลังจากเสร็จสิ้นการซ่อมแซมหม้อไอน้ำจะถูกนำไปใช้งาน

สารละลายสามารถระบายออกจากหม้อไอน้ำเพื่อซ่อมแซมหลังจากการไหลเวียนของสารละลายผ่านหม้อไอน้ำเป็นเวลา 8-10 ชั่วโมงที่ความเร็ว 0.5-1 เมตร/วินาที

ระยะเวลาของการซ่อมแซมไม่ควรเกิน 2 เดือน

5.2.11. หากหม้อไอน้ำเหลือสารละลายสารกันบูดสำหรับการหยุดทำงาน แรงดันเกิน 0.01-0.02 MPa จะถูกรักษาไว้ด้วยน้ำในเครือข่ายโดยการเปิดวาล์วบนบายพาสที่ทางเข้าของหม้อไอน้ำ ในระหว่างระยะเวลาการอนุรักษ์ ตัวอย่างจะถูกนำออกจากช่องระบายอากาศสัปดาห์ละครั้งเพื่อควบคุมความเข้มข้นของ SiO 2 ในสารละลาย เมื่อความเข้มข้นของ SiO 2 น้อยกว่า 1.5 กรัม/กก. ปริมาณโซเดียมซิลิเกตเหลวที่ต้องการจะถูกเติมลงในถัง และสารละลายจะถูกหมุนเวียนซ้ำผ่านหม้อไอน้ำจนกว่าจะถึงความเข้มข้นที่ต้องการ

5.2.12. การกำจัดหม้อต้มน้ำร้อนจะดำเนินการก่อนที่จะจุดไฟโดยการเปลี่ยนสารกันบูดลงในท่อส่งน้ำเครือข่ายในส่วนเล็ก ๆ (โดยเปิดวาล์วบางส่วนที่ทางออกของหม้อไอน้ำ) 5 ม. 3 / ชม. เป็นเวลา 5-6 ชั่วโมง สำหรับหม้อไอน้ำ PTVM-100 และ 10-12 ชั่วโมงสำหรับหม้อไอน้ำ PTVM-180

ด้วยระบบจ่ายความร้อนแบบเปิด สารกันบูดจะต้องถูกขับออกจากหม้อไอน้ำโดยไม่เกิน MPC - 40 มก. / กก. SiO 2 ในน้ำในเครือข่าย

6. วิธีการถนอมพืชเทอร์โบ

6.1.1. การล้างโรงงานกังหันด้วยอากาศร้อนจะป้องกันไม่ให้อากาศชื้นเข้าสู่โพรงภายในและการเกิดกระบวนการกัดกร่อน อันตรายอย่างยิ่งคือการเข้าของความชื้นบนพื้นผิวของส่วนการไหลของกังหันเมื่อมีการสะสมของสารประกอบโซเดียมอยู่

6.1.2. การอนุรักษ์โรงงานกังหันด้วยอากาศร้อนจะดำเนินการเมื่อสำรองไว้เป็นระยะเวลา 7 วันขึ้นไป

การอนุรักษ์ดำเนินการตามแนวทาง "แนวทางในการอนุรักษ์อุปกรณ์กังหันไอน้ำของโรงไฟฟ้าพลังความร้อนและโรงไฟฟ้านิวเคลียร์ด้วยอากาศอุ่น: MU-34-70-078-84" (M.: SPO Soyuztekhenergo, 1984)

6.1.3. หากโรงไฟฟ้าไม่มีหน่วยอนุรักษ์ จำเป็นต้องใช้พัดลมเคลื่อนที่พร้อมเครื่องทำความร้อนเพื่อจ่ายอากาศร้อนไปยังโรงไฟฟ้ากังหัน สามารถจ่ายอากาศให้กับทั้งโรงงานเทอร์ไบน์ทั้งหมด และอย่างน้อยก็ไปยังแต่ละชิ้นส่วน (LPC, LPC, บอยเลอร์, ไปยังส่วนบนหรือส่วนล่างของคอนเดนเซอร์ หรือไปยังส่วนตรงกลางของเทอร์ไบน์)

ในการเชื่อมต่อพัดลมเคลื่อนที่ จำเป็นต้องจัดเตรียมวาล์วทางเข้า

คำแนะนำ MU 34-70-078-84 สามารถใช้คำนวณพัดลมและวาล์วไอดีได้

เมื่อใช้พัดลมเคลื่อนที่ ควรใช้มาตรการระบายน้ำและการเป่าแห้งแบบสุญญากาศตามที่ระบุใน MU 34-70-078

6.2. ถนอมอาหารด้วยไนโตรเจน

6.2.1. เมื่อเติมไนโตรเจนในโพรงภายในของโรงงานกังหันแล้วรักษาแรงดันส่วนเกินเล็กน้อยในเวลาต่อมา อากาศชื้นจะถูกป้องกัน

6.2.2. การเติมจะดำเนินการเมื่อโรงไฟฟ้ากังหันสำรองเป็นเวลา 7 วันขึ้นไปที่โรงไฟฟ้าเหล่านั้นซึ่งมีโรงผลิตออกซิเจนที่ผลิตไนโตรเจนที่มีความเข้มข้นอย่างน้อย 99%

6.2.3. เพื่อการอนุรักษ์ จำเป็นต้องมีการจ่ายก๊าซไปยังจุดเดียวกันกับอากาศ

ควรคำนึงถึงความยากลำบากในการปิดผนึกส่วนการไหลของกังหันและความจำเป็นในการตรวจสอบแรงดันไนโตรเจนที่ระดับ 5-10 kPa

6.2.4. การจ่ายไนโตรเจนให้กับกังหันจะเริ่มขึ้นหลังจากที่กังหันหยุดทำงานและการอบแห้งแบบสุญญากาศของเครื่องทำความร้อนพิเศษระดับกลางเสร็จสิ้นลง

6.2.5. การเก็บรักษาด้วยไนโตรเจนยังสามารถนำไปใช้กับพื้นที่อบไอน้ำของหม้อไอน้ำและเครื่องทำความร้อน

6.3.1. สารยับยั้งการกัดกร่อนที่ระเหยง่ายของประเภท IFKhAN ปกป้องเหล็ก ทองแดง ทองเหลือง โดยถูกดูดซับบนผิวโลหะ ชั้นดูดซับนี้ช่วยลดอัตราการเกิดปฏิกิริยาไฟฟ้าเคมีที่ก่อให้เกิดกระบวนการกัดกร่อนได้อย่างมาก

6.3.2. เพื่อรักษาโรงงานกังหันไว้ อากาศที่อิ่มตัวด้วยสารยับยั้งจะถูกดูดผ่านกังหัน อากาศถูกดูดผ่านโรงงานเทอร์ไบน์โดยใช้เครื่องซีลอีเจ็คเตอร์หรืออีเจ็คเตอร์สตาร์ท อากาศอิ่มตัวด้วยสารยับยั้งเมื่อสัมผัสกับซิลิกาเจลที่ชุบด้วยสารยับยั้งที่เรียกว่าไลนาซิล ลินาซิลชุบที่โรงงาน เพื่อดูดซับสารยับยั้งส่วนเกินที่ทางออกของกังหัน อากาศจะผ่านซิลิกาเจลบริสุทธิ์

การอนุรักษ์ด้วยสารยับยั้งการระเหยจะดำเนินการเมื่อสำรองไว้เป็นระยะเวลามากกว่า 7 วัน

6.3.3. เพื่อเติมกังหันด้วยอากาศยับยั้งที่ทางเข้าเช่นไปยังท่อส่งไอน้ำไปยังซีลด้านหน้าของ HPC คาร์ทริดจ์ที่มีไลนาซิลเชื่อมต่ออยู่ (รูปที่ 5) เพื่อดูดซับสารยับยั้งส่วนเกิน คาร์ทริดจ์ที่มีซิลิกาเจลบริสุทธิ์จะถูกติดตั้งที่ทางออกของอุปกรณ์ ซึ่งมีปริมาตรมากกว่าไลนาซิลที่ทางเข้า 2 เท่า ในอนาคต ซิลิกาเจลนี้สามารถชุบเพิ่มเติมด้วยตัวยับยั้ง และติดตั้งที่ทางเข้าของอุปกรณ์ในระหว่างการอนุรักษ์ครั้งต่อไป

ข้าว. 5. การอนุรักษ์กังหันด้วยสารยับยั้งการระเหย:

1 - วาล์วไอน้ำหลัก; 2 - วาล์วหยุดแรงดันสูง

3 - วาล์วควบคุมแรงดันสูง 4 - วาล์วป้องกันแรงดันปานกลาง

5 - วาล์วควบคุมแรงดันปานกลาง 6 - ช่องสำหรับดูดส่วนผสมของไอน้ำและอากาศจากซีลท้ายของกระบอกสูบ 7 - ห้องอบไอน้ำปิดผนึก; 8 - ท่อส่งไอน้ำปิดผนึก; 9 - วาล์วที่มีอยู่; 10 - ตัวสะสมส่วนผสมของไอน้ำและอากาศสำหรับซีล 11 - ท่อดูดส่วนผสมของไอน้ำและอากาศ 12 - ท่อส่งสารยับยั้ง; 13 - คาร์ทริดจ์พร้อมไลนาซิล; 14 - วาล์วประตูที่ติดตั้งใหม่; 15 - ซีลอีเจ็คเตอร์; 16 - ปล่อยสู่ชั้นบรรยากาศ; 17 - ตลับซิลิกาเจลบริสุทธิ์สำหรับการดูดซึมสารยับยั้ง 18 - ท่อสำหรับดูดส่วนผสมของไอน้ำและอากาศจากห้อง 19 - ฮีทเตอร์ระดับกลาง; 20 - การสุ่มตัวอย่างอากาศ 21 - หน้าแปลน; 22 - วาล์ว

ในการเติมอากาศยับยั้งกังหันจะใช้อุปกรณ์มาตรฐาน - ตัวขับซีลหรือตัวขับสตาร์ท

เพื่อการอนุรักษ์ปริมาตร 1 ม. 3 จำเป็นต้องมีไลนาซิลอย่างน้อย 300 กรัม ความเข้มข้นในการป้องกันของตัวยับยั้งในอากาศคือ 0.015 ก./ดม. 3

Linasil วางอยู่ในคาร์ทริดจ์ซึ่งเป็นส่วนท่อที่ปลายทั้งสองซึ่งมีการเชื่อมครีบ ปลายทั้งสองของท่อที่มีหน้าแปลนแน่นด้วยตาข่ายที่มีขนาดตาข่ายที่ไม่อนุญาตให้มีการรั่วไหลของไลนาซิล แต่ไม่รบกวนทางเดินของอากาศ ความยาวและเส้นผ่านศูนย์กลางของท่อถูกกำหนดโดยปริมาณของไลนาซิลที่จำเป็นสำหรับการอนุรักษ์

Linasil บรรจุลงในตลับด้วยไม้พายหรือมือที่สวมถุงมือ

6.3.4. ก่อนเริ่มการอนุรักษ์ เพื่อแยกการสะสมของคอนเดนเสทในเทอร์ไบน์ ท่อส่ง และวาล์วที่อาจเกิดขึ้นได้ จะถูกระบายออก เทอร์ไบน์และอุปกรณ์เสริมจะระเหยออก ถอดออกจากท่อทั้งหมด (ท่อระบายน้ำ การสกัดด้วยไอน้ำ การจ่ายไอน้ำไปยังซีล ฯลฯ ).

เพื่อขจัดการสะสมของคอนเดนเสทที่อาจเป็นไปได้ในบริเวณที่ไม่มีการระบายน้ำ กังหันจะถูกทำให้แห้งด้วยอากาศ ในการทำเช่นนี้คาร์ทริดจ์ที่มีซิลิกาเจลเผาจะถูกติดตั้งที่ทางเข้าและอากาศจะถูกดูดเข้าไปโดยอีเจ็คเตอร์ตามวงจร "ตลับหมึก - HPC - CSD - LPC - ท่อร่วมสำหรับการดูดส่วนผสมของไอและอากาศจากซีล - อีเจ็คเตอร์ - บรรยากาศ".

หลังจากที่โลหะเทอร์ไบน์เย็นตัวลงจนถึงประมาณ 50°C จะมีการปิดผนึกด้วยใยหินที่ห่อหุ้มด้วยวัสดุยาแนวที่ช่องลมเข้าจากโถงเทอร์ไบน์ไปยังห้องดูดของส่วนผสมของไอระเหย-อากาศของซีลที่ปลาย

หลังจากการอบแห้งกังหันแล้วจะมีการติดตั้งคาร์ทริดจ์ที่มีไลนาซิลที่ทางเข้าและติดตั้งคาร์ทริดจ์ที่มีซิลิกาเจลบริสุทธิ์ที่ทางออกเปิดเครื่องอีเจ็คเตอร์และอากาศจะถูกดูดเข้าไปในวงจร "ท่อตลับหมึกสำหรับส่งไอน้ำไปยังซีล - HPC - ท่อร่วมดูดผสมไออากาศ - คาร์ทริดจ์พร้อมซิลิกาเจล - อีเจ็คเตอร์ - บรรยากาศ". เมื่อถึงระดับความเข้มข้นของตัวยับยั้งการป้องกันเท่ากับ 0.015 g/dm 3 การอนุรักษ์จะสิ้นสุดลง โดยที่หัวฉีดถูกปิด ปลั๊กจะถูกติดตั้งที่ช่องอากาศเข้าของตลับหมึกด้วยไลนาซิลและที่ทางเข้าของอากาศที่ถูกยับยั้งเข้าไปในคาร์ทริดจ์ด้วย ซิลิกาเจล

6.3.5. ในช่วงเวลาที่กังหันสำรอง ความเข้มข้นของตัวยับยั้งในกังหันจะถูกกำหนดเป็นรายเดือน (ภาคผนวก 2)

เมื่อความเข้มข้นลดลงต่ำกว่า 0.01 g/DM 3 ให้เก็บรักษาซ้ำด้วยไลนาซิลสด

6.3.6. ในการเลิกใช้เทอร์ไบน์ ให้ถอดคาร์ทริดจ์ที่มี linasil ออก เสียบที่ทางเข้าของอากาศที่ถูกยับยั้งเข้าไปในคาร์ทริดจ์ด้วยซิลิกาเจล เปิดหัวฉีด และอากาศที่ถูกยับยั้งจะถูกดูดผ่านซิลิกาเจลเพื่อดูดซับสารยับยั้งที่เหลือสำหรับ เวลาเดียวกับที่ใช้รักษากังหัน

เนื่องจากการอนุรักษ์ดำเนินการในวงจรปิด จึงไม่มีของเสียหรือการปล่อยสู่ชั้นบรรยากาศ

ลักษณะโดยย่อของสารเคมีที่ใช้แสดงไว้ในภาคผนวก 3

ภาคผนวก 1

วิธีการกำหนดความเข้มข้นของสารยับยั้งการติดต่อในแนวทางการทำงาน

เมื่อสารยับยั้งถูกละลายในคอนเดนเสทบริสุทธิ์ ความเป็นด่างของสารละลายจะเกิดจากไซโคลเฮกซิลามีนเท่านั้น ปริมาณแอมโมเนียเล็กน้อย ซึ่งมักมีอยู่ในคอนเดนเสทสามารถมองข้ามได้ เนื่องจากปริมาณแอมโมเนียมักจะไม่เกิน 0.5-0.8 มก./กก. (ความเป็นด่างตั้งแต่ 0.003 ถึง 0.047 เมตริกตัน/กก.) ผลที่ตามมาก็คือ ความเป็นด่างสามารถไทเทรตได้ง่ายเมื่อมีเมทิลเรด

ส่วนที่วัดได้ของสารละลาย 100 ซม. 3 ในขวดทรงกรวยจะถูกไตเตรทด้วยตัวบ่งชี้ 3-5 หยดด้วยสารละลายกรดซัลฟิวริกที่มีความเข้มข้นของโมลเท่ากับ 0.1 โมล/dm 3 จนกระทั่งสีของของเหลวเปลี่ยนไป จากสีเหลืองเป็นสีแดง

กับ 1 = แต่ × ถึง× 0.0099 × 10,

ที่ไหน แต่- ปริมาณการใช้กรดสำหรับการไทเทรต cm 3;

ถึง- ปัจจัยการแก้ไขของกรดให้มีความเข้มข้นระดับทศนิยม

0.0099 - ปัจจัยการแปลงไซโคลเฮกซิลามีน

10 - การคำนวณความเข้มข้นของเฮกซิลามีนใหม่ใน dm 3

![]()

โดยที่ 0.32 คือเนื้อหาของ cyclohexylamine ในตัวยับยั้ง (ตามข้อมูลหนังสือเดินทาง)

0.1 - การแปลงกรัมเป็นเดซิเมตรเป็นเปอร์เซ็นต์มวล

ภาคผนวก 2

การกำหนดความเข้มข้นของสารยับยั้งการบินในอากาศ

1. น้ำยาที่ใช้แล้ว:

กรดไฮโดรคลอริกบริสุทธิ์ทางเคมี ความเข้มข้น 0.01 โมลต่อกก.

โซเดียมไฮดรอกไซด์ เคมีบริสุทธิ์ ความเข้มข้น 0.01 โมลต่อกก.

ตัวบ่งชี้แบบผสม

2. การกำหนดความเข้มข้น

ผ่านขวดที่มีสารละลายกรดไฮโดรคลอริก 0.1 กก. ที่มีความเข้มข้น 0.01 โมล/กก. โดยใช้เครื่องช่วยหายใจ อากาศ 5 กก. ที่มีสารยับยั้งจะค่อยๆ ผ่านไป ซึ่งถูกดูดซับโดยสารละลายกรดหลังจากนั้นจึงนำสารละลายกรด 10 ซม. 3 และไตเตรทด้วยโซเดียมไฮดรอกไซด์พร้อมตัวบ่งชี้แบบผสม

ที่ไหน วี- ปริมาณอากาศที่ผ่าน dm 3 ;

k 1 , k 2 - ตามลำดับ ตัวประกอบการแก้ไขสำหรับสารละลายของกรดและด่างซึ่งมีความเข้มข้นของโมลเทียบเท่า 0.01 โมล/dm 3 ;

เอ- การบริโภคสารละลายด่างที่มีความเข้มข้นของโมลาร์เท่ากับ 0.01 โมล / dm 3 สำหรับการไตเตรทของกรดที่เหลือ cm 3

เอ็ม- น้ำหนักโมเลกุล (เทียบเท่า) ของตัวยับยั้ง เท่ากับ IFKhAN-1 - 157; ไอเอฟคาน-100 - 172.

ภาคผนวก 3

สรุปสารเคมีที่ใช้และข้อควรระวังในการจัดการ

ความเป็นพิษ (ระดับอันตราย) ที่ใช้สำหรับการเก็บรักษาสารทำปฏิกิริยา:

ไฮดราซีน - 1;

โซดาไฟ MSDA และ IFKhAN-1 - 2;

M-1, IFKHAN-100 - 3;

แอมโมเนีย - 4

1. สารละลายไฮดราซีนไฮเดรตในน้ำ N 2 H 4 × H 2 O

สารละลายไฮดราซีนไฮเดรตเป็นของเหลวไม่มีสีที่ดูดซับน้ำ คาร์บอนไดออกไซด์ และออกซิเจนจากอากาศได้ง่าย ไฮดราซีนไฮเดรตเป็นสารรีดิวซ์ที่แรง

สารละลายที่เป็นน้ำของไฮดราซีนที่มีความเข้มข้นสูงถึง 30% ไม่ติดไฟ สามารถขนส่งและเก็บไว้ในภาชนะเหล็กคาร์บอน

เมื่อทำงานกับสารละลายไฮดราซีนไฮเดรต จำเป็นต้องแยกสารที่มีรูพรุนและสารประกอบอินทรีย์เข้าไป

ควรต่อสายยางกับสถานที่เตรียมและจัดเก็บสารละลายไฮดราซีนเพื่อล้างสารละลายที่หกออกจากพื้นและอุปกรณ์ด้วยน้ำ สำหรับการทำให้เป็นกลางและการทำให้เป็นกลางต้องเตรียมสารฟอกขาว

หากจำเป็นต้องซ่อมแซมอุปกรณ์ที่ใช้ในการเตรียมและการจ่ายไฮดราซีน ควรล้างด้วยน้ำสะอาดหมดจด

สารละลายไฮดราซีนที่ตกลงบนพื้นควรคลุมด้วยสารฟอกขาวและล้างออกด้วยน้ำปริมาณมาก

สารละลายที่เป็นน้ำของไฮดราซีนสามารถทำให้เกิดโรคผิวหนังได้ ไอระเหยของมันจะทำให้ระคายเคืองต่อระบบทางเดินหายใจและดวงตา สารประกอบไฮดราซีนที่เข้าสู่ร่างกายทำให้เกิดการเปลี่ยนแปลงในตับและเลือด

เมื่อทำงานกับสารละลายไฮดราซีน จำเป็นต้องใช้แว่นตา ถุงมือยาง ผ้ากันเปื้อนยาง และหน้ากากป้องกันแก๊สพิษยี่ห้อ KD

หยดสารละลายไฮดราซีนที่สัมผัสกับผิวหนังและดวงตาควรล้างออกด้วยน้ำปริมาณมาก

2. สารละลายแอมโมเนีย NH 4 (OH) ที่เป็นน้ำ

สารละลายแอมโมเนียที่เป็นน้ำ (น้ำแอมโมเนีย) เป็นของเหลวไม่มีสีมีกลิ่นเฉพาะที่คมชัด ที่อุณหภูมิห้อง และโดยเฉพาะอย่างยิ่งเมื่อถูกความร้อน แอมโมเนียจะถูกปล่อยออกมาอย่างล้นเหลือ ความเข้มข้นสูงสุดของแอมโมเนียในอากาศคือ 0.02 mg/dm 3 สารละลายแอมโมเนียเป็นด่าง

สารละลายแอมโมเนียควรเก็บไว้ในถังที่มีฝาปิดมิดชิด

สารละลายแอมโมเนียที่หกควรชะล้างออกด้วยน้ำปริมาณมาก

หากจำเป็นต้องซ่อมแซมอุปกรณ์ที่ใช้ในการเตรียมและการจ่ายแอมโมเนีย ให้ล้างด้วยน้ำสะอาดหมดจด

สารละลายที่เป็นน้ำและไอแอมโมเนียทำให้เกิดการระคายเคืองต่อดวงตา ทางเดินหายใจ คลื่นไส้และปวดศีรษะ การได้รับแอมโมเนียเข้าตาเป็นอันตรายอย่างยิ่ง

ต้องสวมแว่นตาป้องกันเมื่อทำงานกับสารละลายแอมโมเนีย

แอมโมเนียที่สัมผัสกับผิวหนังและดวงตาต้องล้างด้วยน้ำปริมาณมาก

3. Trilon B

Commercial Trilon B เป็นสารแป้งสีขาว

สารละลายไตรลอนมีความคงตัวไม่สลายตัวระหว่างการเดือดเป็นเวลานาน ความสามารถในการละลายของ Trilon B ที่อุณหภูมิ 20-40°C คือ 108-137 g/kg ค่า pH ของสารละลายเหล่านี้อยู่ที่ประมาณ 5.5

สินค้าโภคภัณฑ์ Trilon B บรรจุในถุงกระดาษที่บุด้วยโพลีเอทิลีน น้ำยาต้องเก็บไว้ในที่แห้งและปิดสนิท

Trilon B ไม่มีผลทางสรีรวิทยาที่เห็นได้ชัดเจนต่อร่างกายมนุษย์

เมื่อทำงานกับสินค้าโภคภัณฑ์ Trilon จำเป็นต้องใช้เครื่องช่วยหายใจ ถุงมือ และแว่นตา

4. ไตรโซเดียมฟอสเฟต Na 3 PO 4 × 12 H 2 O

ไตรโซเดียมฟอสเฟตเป็นสารผลึกสีขาว ละลายได้ดีในน้ำ

ในรูปแบบผลึกไม่มีผลเฉพาะต่อร่างกาย

ในสภาพที่มีฝุ่นมาก เข้าไปในทางเดินหายใจหรือดวงตา ระคายเคืองต่อเยื่อเมือก

สารละลายฟอสเฟตร้อนเป็นอันตรายหากกระเด็นเข้าตา

เมื่อทำงานพร้อมกับการปัดฝุ่น จำเป็นต้องใช้เครื่องช่วยหายใจและแว่นตา ใช้แว่นตาเมื่อทำงานกับสารละลายฟอสเฟตร้อน

ในกรณีที่สัมผัสกับผิวหนังหรือดวงตา ให้ล้างด้วยน้ำปริมาณมาก

5. โซดาไฟ NaOH

โซดาไฟเป็นสารสีขาว แข็ง ดูดความชื้นสูง ละลายได้ดีในน้ำ (ที่อุณหภูมิ 20 ° C ละลายได้ 1,070 ก. / กก.)

สารละลายโซดาไฟเป็นของเหลวไม่มีสีที่หนักกว่าน้ำ จุดเยือกแข็งของสารละลาย 6% คือลบ 5 ° C, 41.8% - 0 ° C

โซดาไฟในรูปผลึกที่เป็นของแข็งถูกขนส่งและเก็บไว้ในถังเหล็ก และของเหลวที่เป็นด่างในภาชนะเหล็ก

โซดาไฟ (ผลึกหรือของเหลว) ที่ตกลงบนพื้นควรล้างด้วยน้ำ

หากจำเป็นต้องซ่อมแซมอุปกรณ์ที่ใช้ในการเตรียมและการจ่ายสารอัลคาไล ก็ควรล้างด้วยน้ำ

โซดาไฟที่เป็นของแข็งและสารละลายทำให้เกิดแผลไหม้อย่างรุนแรง โดยเฉพาะอย่างยิ่งหากเข้าตา

เมื่อทำงานกับโซดาไฟ จำเป็นต้องจัดเตรียมชุดปฐมพยาบาลที่ประกอบด้วยสำลี สารละลายกรดอะซิติก 3% และสารละลายกรดบอริก 2%

อุปกรณ์ป้องกันส่วนบุคคลเมื่อทำงานกับโซดาไฟ: ชุดผ้าฝ้าย, แว่นตา, ผ้ากันเปื้อนยาง, รองเท้ายาง, ถุงมือยาง

หากด่างโดนผิวหนังจะต้องเอาสำลีออกแล้วล้างบริเวณที่ได้รับผลกระทบด้วยกรดอะซิติก หากสารอัลคาไลเข้าตา ให้ล้างออกด้วยน้ำสะอาด จากนั้นใช้สารละลายกรดบอริกและติดต่อจุดปฐมพยาบาล

6. โซเดียมซิลิเกต (โซเดียมแก้วเหลว)

แก้วของเหลวสินค้าโภคภัณฑ์เป็นสารละลายหนาสีเหลืองหรือสีเทา เนื้อหาของ SiO 2 คือ 31-33%

มาในถังเหล็กหรือถัง แก้วเหลวควรเก็บไว้ในที่แห้งและมีอุณหภูมิไม่ต่ำกว่า 5 องศาเซลเซียส

โซเดียมซิลิเกตเป็นผลิตภัณฑ์ที่เป็นด่าง ละลายได้ง่ายในน้ำที่อุณหภูมิ 20-40 องศาเซลเซียส

หากน้ำยาที่เป็นแก้วเหลวสัมผัสกับผิวหนัง ให้ล้างออกด้วยน้ำ

7. แคลเซียมไฮดรอกไซด์ (ปูนขาว) Ca (OH) 2

ปูนขาวเป็นของเหลวใส ไม่มีสี และไม่มีกลิ่น ไม่เป็นพิษและเป็นด่างเล็กน้อย

สารละลายแคลเซียมไฮดรอกไซด์ได้มาจากการตกตะกอนนมมะนาว ความสามารถในการละลายของแคลเซียมไฮดรอกไซด์ต่ำ - ไม่เกิน 1.4 กรัม/กก. ที่อุณหภูมิ 25°C

เมื่อทำงานกับปูนขาว ผู้ที่มีผิวแพ้ง่ายควรสวมถุงมือยาง

หากสารละลายโดนมีดหรือเข้าตา ให้ล้างออกด้วยน้ำ

8. ติดต่อตัวยับยั้ง

สารยับยั้ง M-1 เป็นเกลือของไซโคลเฮกซิลลามีน (TU 113-03-13-10-86) และกรดไขมันสังเคราะห์เศษส่วน C 10-13 (GOST 23279-78) ในรูปแบบเชิงพาณิชย์ เป็นสารเหลวหรือของแข็งตั้งแต่สีเหลืองเข้มจนถึงสีน้ำตาล จุดหลอมเหลวของตัวยับยั้งอยู่เหนือ 30°C; เศษส่วนมวลของ cyclohexylamine - 31-34%, pH ของสารละลายแอลกอฮอล์กับน้ำที่มีเศษส่วนของสารหลัก 1% - 7.5-8.5; ความหนาแน่นของสารละลายน้ำ 3% ที่อุณหภูมิ 20 ° C คือ 0.995-0.996 g / cm 3

สารยับยั้ง M-1 มีให้ในถังเหล็ก, ขวดโลหะ, ถังเหล็ก แต่ละบรรจุภัณฑ์จะต้องมีการทำเครื่องหมายด้วยข้อมูลต่อไปนี้: ชื่อผู้ผลิต, ชื่อของตัวยับยั้ง, หมายเลขแบทช์, วันที่ผลิต, น้ำหนักสุทธิ, น้ำหนักรวม

สารยับยั้งทางการค้าหมายถึงสารที่ติดไฟได้และต้องเก็บไว้ในคลังสินค้าตามกฎสำหรับการจัดเก็บสารที่ติดไฟได้ สารละลายที่เป็นน้ำของตัวยับยั้งไม่ติดไฟ

สารละลายตัวยับยั้งที่ตกลงบนพื้นจะต้องล้างด้วยน้ำปริมาณมาก

หากจำเป็นต้องซ่อมแซมอุปกรณ์ที่ใช้เก็บและเตรียมสารละลายตัวยับยั้ง ให้ล้างด้วยน้ำสะอาดหมดจด

สารยับยั้ง M-1 อยู่ในกลุ่มที่สาม (สารอันตรายปานกลาง) MPC ในอากาศของพื้นที่ทำงานสำหรับตัวยับยั้ง - 10 mg/m 3

ตัวยับยั้งมีความคงตัวทางเคมี ไม่ก่อให้เกิดสารพิษในอากาศและน้ำเสียต่อหน้าสารอื่นๆ หรือปัจจัยทางอุตสาหกรรม

ผู้ที่เกี่ยวข้องกับการใช้สารยับยั้งจะต้องมีชุดผ้าฝ้ายหรือเสื้อคลุม ถุงมือ และหมวก

ล้างมือด้วยน้ำอุ่นและสบู่หลังจากใช้งานสารยับยั้งเสร็จแล้ว

9. สารยับยั้งระเหย

9.1. ตัวยับยั้งการกัดกร่อนของบรรยากาศระเหย IFKhAN-1 (1-diethylamino-2-methylbutanone-3) เป็นของเหลวสีเหลืองใสมีกลิ่นเฉพาะที่คมชัด

สารยับยั้งของเหลว IFKhAN-1 หมายถึงสารอันตรายสูงตามระดับการรับสัมผัส MPC ของไอสารตัวยับยั้งในอากาศของพื้นที่ทำงานคือ 0.1 มก./ม. 3 สารยับยั้ง IFKhAN-1 ในปริมาณที่สูงทำให้เกิดการกระตุ้นของระบบประสาทส่วนกลาง, ระคายเคืองต่อเยื่อเมือกของดวงตา, ทางเดินหายใจส่วนบน การเปิดรับสารยับยั้งเป็นเวลานานกับผิวหนังที่ไม่มีการป้องกันอาจทำให้เกิดโรคผิวหนังได้

ตัวยับยั้ง IFKhAN-1 มีความคงตัวทางเคมีและไม่ก่อให้เกิดสารพิษในอากาศและน้ำเสียเมื่อมีสารอื่นๆ

ตัวยับยั้งของเหลว IFKhAN-1 หมายถึงของเหลวไวไฟ อุณหภูมิจุดติดไฟของตัวยับยั้งของเหลวคือ 47°C อุณหภูมิในการจุดติดไฟได้เองคือ 315°C ในกรณีเกิดเพลิงไหม้จะใช้สารดับเพลิง: แผ่นสักหลาด, เครื่องดับเพลิงแบบโฟม, ถังดับเพลิง OS

การทำความสะอาดสถานที่ควรทำในลักษณะเปียก

เมื่อทำงานกับสารยับยั้ง IFKhAN-1 จำเป็นต้องใช้อุปกรณ์ป้องกันส่วนบุคคล - ชุดที่ทำจากผ้าฝ้าย (เสื้อคลุม) ถุงมือยาง

9.2. ตัวยับยั้ง IFKhAN-100 ซึ่งเป็นอนุพันธ์ของเอมีนก็มีพิษน้อยกว่า ระดับการสัมผัสที่ปลอดภัยค่อนข้าง - 10 มก./ม. 3 อุณหภูมิจุดติดไฟ - 114°ซ การจุดไฟได้เอง - 241°ซ

มาตรการความปลอดภัยเมื่อทำงานกับตัวยับยั้ง IFKhAN-100 จะเหมือนกับเมื่อทำงานกับตัวยับยั้ง IFKhAN-1

ห้ามมิให้ทำงานภายในอุปกรณ์จนกว่าจะหมดสภาพ

ที่ความเข้มข้นสูงของสารยับยั้งในอากาศหรือหากจำเป็นต้องทำงานภายในอุปกรณ์หลังจากการเลิกใช้แล้ว ควรใช้หน้ากากป้องกันแก๊สพิษเกรด A พร้อมกล่องกรองเกรด A (GOST 12.4.121-83 และ GOST 12.4.122-83) ถูกนำมาใช้ อุปกรณ์จะต้องระบายอากาศก่อน การทำงานภายในอุปกรณ์หลังจากการเลิกใช้ควรดำเนินการโดยทีมงานสองคน

หลังจากใช้งานตัวยับยั้งเสร็จแล้ว ให้ล้างมือด้วยสบู่และน้ำ

ในกรณีที่สัมผัสกับสารยับยั้งของเหลวบนผิวหนัง ให้ล้างออกด้วยสบู่และน้ำ หากเข้าตา ให้ล้างออกด้วยน้ำปริมาณมาก

1. บทบัญญัติทั่วไป

2. วิธีการถนอมหม้อต้มกลอง

2.1. การปิดหม้อไอน้ำแบบแห้ง

2.2. รักษาแรงดันส่วนเกินในหม้อไอน้ำ

2.3. การบำบัดด้วย Hydrazine ของพื้นผิวทำความร้อนที่พารามิเตอร์การทำงานของหม้อไอน้ำ

2.4. การบำบัดด้วย Hydrazine (HT) ของพื้นผิวที่ให้ความร้อนที่พารามิเตอร์หม้อไอน้ำที่ลดลง

2.5. การรักษาพื้นผิวความร้อนของหม้อไอน้ำ Trilon

2.6. ฟอสเฟตแอมโมเนีย "เดือด"

2.7. เติมพื้นผิวความร้อนของหม้อไอน้ำด้วยสารละลายอัลคาไลน์ป้องกัน

2.8. เติมพื้นผิวความร้อนของหม้อไอน้ำด้วยไนโตรเจน

2.9. การเก็บรักษาหม้อไอน้ำด้วยตัวยับยั้งการสัมผัส

3. วิธีอนุรักษ์หม้อไอน้ำแบบครั้งเดียวผ่าน

3.1. การปิดหม้อไอน้ำแบบแห้ง

3.2. การบำบัดด้วย Hydrazine ของพื้นผิวทำความร้อนที่พารามิเตอร์การทำงานของหม้อไอน้ำ

3.3. การบำบัดด้วยออกซิเจนของพื้นผิวทำความร้อนที่พารามิเตอร์การทำงานของหม้อไอน้ำ

3.4. เติมพื้นผิวความร้อนของหม้อไอน้ำด้วยไนโตรเจน

3.5. การเก็บรักษาหม้อไอน้ำด้วยตัวยับยั้งการสัมผัส

4. การเลือกวิธีอนุรักษ์หม้อไอน้ำพลังงานขึ้นอยู่กับประเภทและระยะเวลาการหยุดทำงาน

5. วิธีถนอมหม้อต้มน้ำร้อน

5.1. การเก็บรักษาด้วยสารละลายแคลเซียมไฮดรอกไซด์

5.2. การเก็บรักษาด้วยสารละลายโซเดียมซิลิเกต

6. วิธีอนุรักษ์พืชกังหัน

6.1. ถนอมอาหารด้วยลมร้อน

6.2. ถนอมอาหารด้วยไนโตรเจน

6.3. การเก็บรักษาด้วยสารยับยั้งการกัดกร่อนที่ระเหยง่าย

ภาคผนวก 1 วิธีการกำหนดความเข้มข้นของสารยับยั้งการสัมผัสในสารละลายการทำงาน

ภาคผนวก 2 การกำหนดความเข้มข้นของสารยับยั้งระเหยในอากาศ

ภาคผนวก 3 ลักษณะโดยย่อของสารเคมีที่ใช้และข้อควรระวังในการทำงานกับสารเคมีเหล่านี้