РД 34.20.591-97 „Насоки за опазване на топлоенергийното оборудване

Руско акционерно дружество за енергетика и електрификация "ЕЕС на Русия"

Департамент по наука и технологии

МЕТОДОЛОГИЧЕСКИ УКАЗАНИЯ ЗА СЪХРАНЕНИЕ НА ТОПЛИННИ И ЕЛЕКТРИЧЕСКИ УСТРОЙСТВА

РД 34.20.591-97

Дата на изтичане е зададена

от 01.07.97г до 01.07.2002г

УДК 621.311.22:621.1.002.5

Разработенофирма за настройка, усъвършенстване на технологията и експлоатацията на електроцентрали и мрежи "ОРГРЕС" и АД ВТИ

ИзпълнителиВ И. Старцев (АД Фирма ОРГРЕС), Е.Ю. Кострикина, Т.Д. Модестов (JSC VTI)

ОдобренКатедра за наука и технологии на РАО "ЕЕС на Русия" 14.02.97

Ръководителят A.P. БЕРСЕНЕВ

Настоящите Указания се прилагат за котли за ток и гореща вода, както и за турбинни инсталации на топлоелектрически централи.

Насоките определят основните технологични параметри на различните методи за консервация, установяват критерии за избор на методи или комбинация (комбинация) от методи, технологията за тяхното прилагане върху котли и турбинни инсталации при въвеждане в резерв или ремонт, като се вземат предвид рязкото увеличение на както броя на спиранията, така и продължителността на престоя на оборудването в електроцентралите.

С въвеждането на тези Насоки стават невалидни „Насоки за опазване на топлоенергийните съоръжения: РД 34.20-591-87“ (М .: Ротапринт ВТИ, 1990 г.).

1. ОБЩИ РАЗПОРЕДБИ

1.1. Консервацията на котли и турбинни инсталации се извършва за предотвратяване на корозия на метала на вътрешните повърхности както при експлоатационни спирания (включване в резерв за определен и неопределен период, пускане в текущ, среден и основен ремонт, аварийно изключване), така и при спирания в дългосрочен резерв или ремонт (реконструкция) за повече от 6 месеца.

1.2. Въз основа на Насоките всяка електроцентрала трябва да разработи и одобри техническо решение за организация на консервацията на конкретно оборудване, което определя методите за консервация при различни видове спирания и престои, технологичната схема и спомагателното консервационно оборудване. При разработването на техническо решение е препоръчително да се включи специализирана организация.

1.3. Методите за съхранение, които не са предвидени в Насоките, могат да се използват с разрешение на Департамента по наука и технологии на RAO "UES of Russia".

1.4. При разработването на технологична схема за консервация е препоръчително да се използват колкото е възможно повече стандартни инсталации за коригираща обработка на захранваща и котелна вода, инсталации за химическо почистване на оборудването и резервоарни съоръжения на електроцентрала.

Технологичната схема на консервация трябва да бъде възможно най-стационарна, надеждно изключена от работните секции на топлинната схема.

Необходимо е да се предвиди неутрализация или неутрализиране на отпадъчните води, както и възможност за повторно използване на консервиращи разтвори.

1.5. В съответствие с приетото техническо решение се съставя и утвърждава инструкция за консервиране на оборудването с указания за подготвителните операции, технологията за консервиране и разконсервиране, както и мерките за безопасност при консервацията.

1.6. При подготовката и извършването на работа по консервация и преконсервация е необходимо да се спазват изискванията на Правилата за безопасност при експлоатация на топломеханичното оборудване на електроцентрали и отоплителни мрежи. Също така, ако е необходимо, трябва да се вземат допълнителни мерки за безопасност, свързани със свойствата на използваните химикали.

1.7. Неутрализацията на отработените консервиращи разтвори на химически реагенти трябва да се извършва в съответствие с инструкциите „Типични инструкции за експлоатация на инсталации за пречистване на промишлени отпадъчни води от топлоелектрически централи: TI 34-70-043-85 (М.: SPO Союзтехенерго, 1985 г. ).

2. МЕТОДИ ЗА СЪХРАНЕНИЕ НА БАРАБАННИ КОТЕЛИ

2.1. Сухо изключване на котела

2.1.1. Източването на котела при налягане над атмосферното позволява след изпразване, поради топлината, натрупана от метала, облицовката и изолацията, да се поддържа температурата на метала в котела над температурата на насищане при атмосферно налягане. В този случай вътрешните повърхности на барабана, колекторите и тръбите се изсушават.

2.1.2. Сухо спиране (CO) се използва за котли за всяко налягане при липса на търкалящи съединения на тръби с барабан в тях.

2.1.3. Сухото спиране на котела се извършва при планирано спиране за резерв или ремонт за период до 30 дни, както и при аварийно изключване.

2.1.4. За да се предотврати навлизането на влага в котела по време на престой, е необходимо да се осигури надеждното му изключване от тръбопроводи за вода и пара под налягане чрез плътно затваряне на спирателните вентили, инсталиране на щепсели, ревизионни клапани.

2.1.5. След спиране на котела в процеса на естественото му охлаждане или изстиване се започва дренаж при налягане 0,8-1,0 MPa.

Междинният паропрегревател се изпарява върху кондензатора. След източване и изсушаване се затварят всички вентили и вентили на пароводния кръг на котела, шахтата и амортисьора на пещта и газопровода, отварят се ревизионни клапани и се монтират тапи, ако е необходимо.

2.1.6. По време на консервационния период след пълно охлаждане се извършва периодичен мониторинг на навлизането на вода или пара в котела чрез сондиране на зоните на възможното им проникване в областта на спирателните вентили, краткотрайното отваряне на дренажите на котела. долни точки на колектори и тръбопроводи, клапани на точки за вземане на проби.

Ако се установи проникване на вода в котела, трябва да се вземат мерки за отстраняване на това проникване. След това котелът се стопява, налягането в него се повишава до 1,5-2,0 MPa, това налягане се поддържа няколко часа и след това отново се произвежда CO.

Ако е невъзможно да се отстранят причините за навлизане на влага или да се запали котелът, консервацията се извършва чрез поддържане на свръхналягане в котела (вижте точка 2.2).

2.1.7. Ако по време на престой на котела са извършени ремонтни работи на нагревателните повърхности и е станало необходимо да се направи тест под налягане, тогава след изпитване под налягане консервацията продължава чрез поддържане на свръхналягане в котела (вижте точка 2.2).

2.1.8. Когато котелът бъде изваден от CO, инсталираните щепсели се отстраняват и операциите по горене започват в съответствие с инструкциите за пускане на котела.

2.2.1. Поддържането на налягане над атмосферното в котела предотвратява достъпа на атмосферен кислород до него.

2.2.2. Свръхналягането (IP) се поддържа, когато обезвъздушената вода тече през котела.

2.2.3. Запазване при запазване на ID се използва за котли от всякакъв тип и за всяко налягане.

2.2.4. Методът ID се извършва при пускане на котела в резерв или ремонт, несвързани с работа по нагревателните повърхности, за период до 10 дни.

При котли с ролкови съединения на тръби с барабан, методът на ID може да се използва до 30 дни.

2.2.5. За поддържане на ID в котела може да се използва захранваща или подхранваща вода.

Използването на подхранваща вода е възможно, при условие че стойността на pH на тази вода не е по-ниска от 9,0, а съдържанието на кислород в нея не е повече от съдържанието на кислород в захранващата вода на консервирания котел.

2.2.6. В блоковите електроцентрали, за подаване на захранваща или подхранваща вода към котела за периода на консервация, е необходимо да се монтират колектор и тръбопроводи към него от всеки деаератор при налягане 0,6 MPa или колектор от страната на налягането на помпите за пренос на подхранваща вода, както и тръбопроводи от колектора до напорния тръбопровод на захранващите помпи всеки блок.

2.2.7. При електроцентрали с напречни връзки подаването на захранваща вода към котела може да се осъществява чрез съществуващ или специално инсталиран байпас на захранващия блок с диаметър 20-50 mm (с дроселираща шайба).

За използване на подхранваща вода от помпи за прехвърляне се монтират джъмпери от тръбопровода за пълнене на котела към захранващите тръбопроводи пред икономайзера (E).

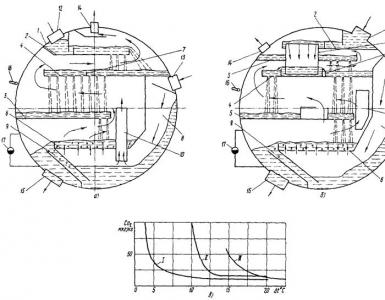

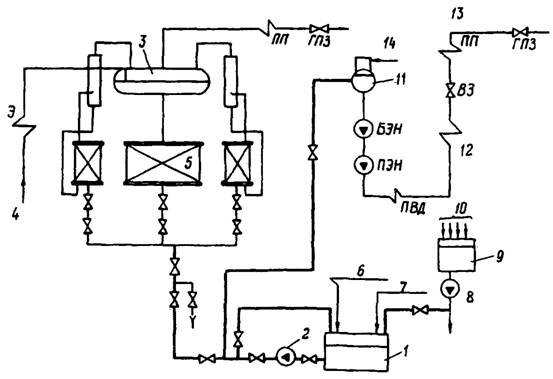

В електроцентрали, където има специална консервационна помпа (фиг. 1), тази помпа може да се използва за подаване на захранваща вода към котела. При изпълнение на тази схема водата се подава към входа на водния икономийзер и към изходните колектори на прегревателя.

2.2.8. Изпускането на консервационна вода от котела се извършва през дренажите на изходните секции на паропрегревателя в дренажни резервоари или при изпълнение на схемата, показана на фиг. 1, през долните точки на котела в деаератора или долните резервоари.

Ориз. 1. Схема за консервация на барабанни котли за поддръжка, защита, PV:

1 - резервоар за приготвяне на химически реагенти с капацитет 2-10 m 3; 2 - консервационна помпа с подаване от 30-100 m 3 /h и налягане 0,5-0,8 MPa; 3 - реактиви; 4 - подхранваща вода;

5 - в деаератора (дренажен резервоар, резервоар за подхранваща вода); 6 - от други котли;

7 - в барботера; 8 - захранваща вода към котела; 9 - екрани; 10 - деаератор на захранваща вода; 11 - от смукателната страна на PEN; 12 - към други котли;

Консервационни тръбопроводи

Изпусканата от котела вода трябва да се използва в пароводния цикъл на електроцентралата, за което е необходимо да се предвиди изпомпване на тази вода към съседни блокове на блоковите електроцентрали.

2.2.9. На тръбопроводи за подаване и изпускане на консервативна вода, за да ги изключите от котела по време на неговата работа, е необходимо да се предвиди монтиране на спирателни вентили, ревизионни клапани или тапи.

2.2.10. След спиране на котела и намаляване на налягането до атмосферно налягане от него се източва вода, след което котелът се напълва с консервираща вода и се организира нейното протичане през котела.

Пълненето на котела се контролира от вентилационни отвори, а налягането и водния поток се регулират с помощта на клапани на входящия и изходящия тръбопровод. В блоковите електроцентрали, ако е възможно, те включват HPH в схемата на каналите.

2.2.11. По време на периода на консервация котелът поддържа налягане от 0,5-1,5 MPa и воден поток със скорост 10-30 m 3 /h. Всяка смяна се вземат водни проби от чистите и солените отделения на прегревателя, за да се определи съдържанието на кислород.

Когато стойността на налягането надхвърли определените граници, тя се регулира от входящи и изходящи клапани.

По време на консервацията по схемата на фиг. 1 консервираща помпа може да се използва за поддържане на ID на няколко котела едновременно.

2.2.12. След приключване на консервацията, котелът се източва до ниво на разпалване и започва разпалването в съответствие с инструкциите за пускане на котела.

2.3.1. Под въздействието на воден разтвор, съдържащ хидразин, върху металната повърхност при високи температури се образува защитен оксиден филм. Сравнително малка част от железните оксиди, разположени върху металната повърхност, участват в образуването на филма. Някои от наличните железни и медни оксиди, поради редукция до черни и метални форми, както и образуването на комплексни съединения, губят силната си връзка с метала и се отстраняват от нагревателните повърхности.

По време на HE процеса на икономийзера и екраните, нагревателните повърхности на пароперегревателя се запълват с пара, съдържаща амоняк, което осигурява пасивиране и на тези повърхности и предпазва паропрегревателя при кондензация на пара след охлаждане на котела.

Концентрацията на хидразин по време на обработка значително надвишава работната норма и зависи от температурата на средата и продължителността на обработката. Най-голямата ефективност се постига при възможно най-високи температури на околната среда.

2.3.2. При третиране на котела с хидразин при работни параметри (HF), в зависимост от очаквания престой, съдържанието на хидразин в захранващата вода е 0,3-3,0 mg/kg, а продължителността на третирането е от 1-2 до 24 часа.

2.3.3. Методът на хидравлично разбиване се използва при тези котли, където се извършва коригираща обработка на захранващата вода с хидразин.

2.3.4. Обработката с хидразин при работни параметри се извършва преди планирано изключване на котела за резерв или ремонт до 30 дни.

Тази обработка, последвана от сухо изключване (HF + CO), може да се извърши преди планирано спиране на котела в резерв за период до 60 дни, както и преди спиране за среден или основен ремонт.

2.3.5. В блоковите електроцентрали е препоръчително да се извършва дозирането на хидразин, като се използва стандартен хидразин от смукателната страна на захранващите помпи.

2.3.6. В омрежените електроцентрали хидразинът се дозира в захранващата вода преди E.

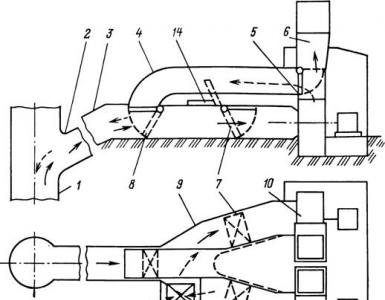

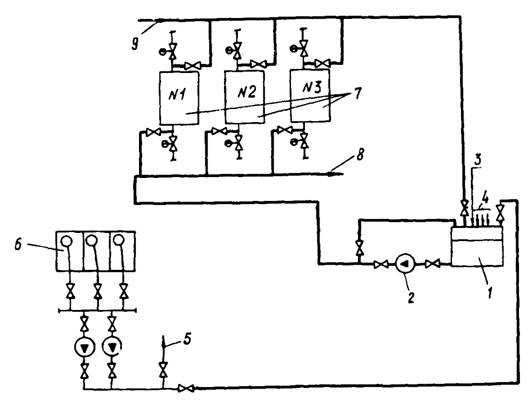

За дозиране на хидразин с индивидуално-групова схема на фосфатиране трябва да се използват стандартни фосфатни дозиращи помпи. Схематична диаграма на дозиране на хидразин (фиг. 2): резервоар за бункер за хидразин с вместимост 1-2 m 3 - колектор за хидразинов разтвор на смукателната страна на фосфатните помпи - фосфатна дозираща помпа - фосфатен тръбопровод - джъмпер от фосфатния тръбопровод към котела захранваща единица.

При индивидуална схема за фосфатиране и разположението на фосфатните агрегати на значително разстояние един от друг е препоръчително да се монтира отделен блок за всички или група котли, включително резервоар за хидразин и две дозиращи помпи (тип фосфат) за захранване хидразин към захранващия блок на всеки котел.

Тръбопроводът за хидразин може да се вреже във всеки захранващ байпас или дренажна тръба.

2.3.7. За измервателния резервоар трябва да се осигури доставка на силен разтвор на хидразин от съоръжението за хидразин и подхранваща вода.

В този резервоар, непосредствено преди третирането, се приготвя разтвор с необходимата концентрация, като се вземе предвид работата на дозиращата помпа, необходимото съдържание на хидразин в захранващата вода и очакваното натоварване на котела.

Ориз. 2. Схема за съхранение на барабанни котли за хидравлично разбиване, GRO, GV, TO, ZShch, FV:

1 - резервоар за приготвяне на химични реагенти с капацитет, равен на водния обем на котела с паронагревател; 2 - помпа за пълнене на котела с разтвор на химически реагенти с подаване 50-100 m 3 / h, налягане 0,5-0,8 MPa; 3 - резервоар за измерване на хидразин с капацитет 1-2 m 3;

4 - стандартни помпи за дозиране на фосфати; 5 - резервоар за работен разтвор на фосфат;

6 - хидразин; 7 - амоняк; 8 - подхранваща вода; 9 - към котел No 2; 10 - към фосфатни помпи на други котли; 11 - към блока за неутрализация; 12 - към дренажните колектори на други котли; 13 - подхранваща вода; 14 - химически реактиви; 15 - захранваща вода към котела;

16 - екрани; 17 - в барботера;

Консервационен тръбопровод;

G - хидразинов тръбопровод за консервация;

F - редовна линия за фосфатиране

2.3.8. Обработката с хидразин се извършва непосредствено преди планираното изключване на котела. 1-2 часа преди началото на лечението дозирането на фосфати в котела се спира. В зависимост от времето на престой на котела, приблизителната продължителност на обработката и съдържанието на хидразин в захранващата вода преди котела са:

В края на предварително определеното време за обработка, котелът се спира. При изключване в режим на готовност до 10 дни, котелът може да не бъде източен. В случай на по-дълъг престой след хидравличното разбиване трябва да се извърши SA.

2.3.9. В случай на аварийно изпитване на налягането на котела по време на престой, се допуска пълнене на котела с вода за период не повече от 1 ден, последвано от източване на водата.

2.4.1. Обработка на нагревателни повърхности с хидразин с амоняк в режим на изключване на котела

2.4.1.1. Образуването на защитен филм върху металната повърхност се извършва под въздействието на воден разтвор на хидразин. При условия на по-ниски температури в сравнение с хидравличното разбиване, за по-здраво свързване на защитния оксиден филм с метала, pH стойността на консервиращия разтвор се увеличава поради амоняка.

2.4.1.2. Обработката се извършва на бойлер, изключен от турбината при налягане не повече от 10 MPa. Стойността на pH на разтвора за консервиране е 10,5-11, а съдържанието на хидразин в чистото отделение на барабана е 10-60 mg/kg в зависимост от времето на престой. Продължителността на лечението трябва да бъде най-малко 3 часа.

2.4.1.3. Изключване Обработката с амонячен хидразин (SHT) се използва при котли, използващи хидразин за третиране с корекция на захранващата вода.

2.4.1.4. Обработката на GRW се извършва при пускане на котела в резерв за период до 60 дни или при пускане в среден или основен ремонт. Препоръчително е тази обработка да се извършва и когато котелът е включен в резерв или ремонтиран до 30 дни, ако котелът е имал дълга непрекъсната кампания (повече от 3-4 месеца) в предходния период или сериозни нарушения на стандартите за качество на захранващата вода за желязо.

Обработката с хидразин в режим на изключване може да се извърши както директно по време на процеса на изключване, така и след специално разпалване на преди това спрян котел.

2.4.1.5. В блоковите електроцентрали дозирането на хидразин и амоняк се извършва съвместно чрез стандартни фосфатни дозиращи помпи в барабана. Работният разтвор на реагентите се приготвя или в фосфатен измерителен резервоар, или в специално монтиран измервателен резервоар, където е необходимо да се докарат хидразин и амонячни тръбопроводи от съответните ферми и подхранваща вода.

2.4.1.6. В омрежените електроцентрали хидразинът и амонякът се дозират заедно в барабан. Схемата на дозиране е организирана в съответствие с параграфи. 2.3.6 и 2.3.7.

2.4.1.7. Работният разтвор на реагентите се приготвя в мерителен резервоар със скорост на една обработка с определен марж. За най-бързо осигуряване на необходимите концентрации на реагенти в котела, като се вземе предвид водният обем на котела и производителността на дозиращите помпи, концентрацията на хидразин в работния разтвор трябва да бъде 5-20%, а амоняк 1- 5%.

2.4.1.8. Необходимостта от 20% хидразин за едно третиране зависи от замърсяването на нагревателните повърхности на котела, честотата на третиране и обикновено не надвишава 1 литър хидразин на 1 m 3 воден обем на котела (без прегревател). Необходимостта от 25% амоняк не надвишава 0,5 l на 1 m 3 от водния обем на котела.

2.4.1.9. За изхвърляне на използвания консервиращ разтвор след третиране трябва да се предвиди тръбопровод от долния дренажен колектор на котела до резервоара за реагент (виж фиг. 2) или някакъв вид дренажен резервоар, резервоар за източване от котела, резервоар за ниски точки, яма за последващо изпомпване към неутрализацията.

2.4.1.10. За да се извърши обработка на блок с барабанен котел, блокът се разтоварва до минимално допустимото натоварване и успоредно с това се намалява температурата на прегрятата пара. Котелът се превключва на разход на гориво за запалване. Когато разходът на гориво не е по-висок от 30% от номиналния, BROU (PSBU) се отваря и турбината се изключва, а междинният пароперегревател се изпарява към кондензатора.

Чрез намаляване на разхода на гориво температурата на живата пара се понижава до 350-400°C, след което парата постепенно се изпуска в атмосферата от главните паропроводи или от тръбопровода надолу по течението от ROU и BROU (PSBU) се затваря, като се поддържа налягане от около 10 МРа в котела.

Котелът се захранва с вода до ниво от +100 mm над горното допустимо ниво, непрекъснатото продухване се затваря и се започва дозирането на реагентите в барабана. Линията за рециркулация на котелната вода се включва от барабана до входа Е. Линията за рециркулация се изключва само за времето на захранване на котела с вода.

Обработката започва, когато чистото отделение достигне pH стойност от ³ 10,5 и съдържание на хидразин в зависимост от времето на престой:

| Просто, дни | Съдържание на хидразин, mg/kg |

| До 15 | 10-30 |

| До 45 | 30-50 |

| До 60 | 40-60 |

Ако концентрацията на хидразин през първия час от третирането намалее с 25-30% в сравнение с първоначалната, тогава е необходимо да се внесе допълнително количество реагенти в котела.

Обработката завършва с намаляване на съдържанието на хидразин във водата на солното отделение с 1,5-3 пъти в сравнение с оригинала. Общата продължителност на лечението трябва да бъде най-малко 3 часа.

В процеса на обработка се контролира pH, съдържанието на хидразин в чисти и солени отделения.

2.4.1.11. При електроцентрали с напречни връзки котелът се разтоварва до минимално натоварване за обработка, спирателните вентили се отварят на линията за изпускане на пара към атмосферата и клапаните на парните тръбопроводи към главния главна станция се затварят. Котелът се превключва на пусково гориво, чийто дебит трябва да осигурява температура на прегрята пара от 350-400 ° C при работно налягане зад котела (но не по-високо от 10 MPa). Котелът се захранва с вода до ниво от +100 mm над горното допустимо ниво, непрекъснатото продухване се затваря и се започва дозирането на реагентите в барабана. Линията за рециркулация на котелната вода се включва от барабана до входа Е. Линията за рециркулация се изключва само за времето на захранване на котела с вода.

Стойността на рН, съдържанието на хидразин в чистите и солените отделения, продължителността на третирането, количеството на химическия контрол, както и операциите след края на третирането трябва да отговарят на клауза 2.4.1.10.

2.4.1.12. За да извършите обработка на преди това спрян котел, е необходимо да го разтопите в съответствие с инструкциите за експлоатация, да повишите параметрите и да извършите обработка, след което да поставите котела в резерв или ремонт в съответствие с параграфи. 2.4.1.10 или 2.4.1.11.

2.4.1.13. В случай на аварийно изпитване на налягането на котела по време на празен ход, се допуска пълнене на котела с вода за период не повече от 1 ден, последвано от източване на водата.

2.4.1.14. Преди запалване на котела не се извършват специални водни измивания на нагревателните повърхности.

2.4.2. Хидразин "готвене" на нагревателни повърхности на котела

2.4.2.1. По време на "кипене" на хидразина (HW), върху металната повърхност се образува защитен филм при условия на по-ниска температура на околната среда в сравнение с GRW.

2.4.2.2. "Готвенето" на хидразина се извършва при налягане в котела от около 1,5 MPa и поддържане в чисто отделение на барабана на съдържанието на хидразин 150-200 mg/kg и стойност на pH над 10,5 (поради дозирането на амоняк). Продължителността на режима е 20-24 часа.

2.4.2.3. „Готвенето“ на хидразин се използва при котли, използващи хидразин за коригираща обработка на захранващата вода, вместо GDS, ако шумът от изпускането на пара в атмосферата по време на GDS смущава околното население.

2.4.2.4. „Готвенето“ на хидразина се извършва в случаите, посочени в точка 2.4.1.4, и може да се извърши както директно по време на процеса на спиране, така и при специално разпалване на законсервирания котел.

2.4.2.5. Схемата за приготвяне и дозиране на хидразин и амоняк се извършва в съответствие с параграфи. 2.4.1.5-2.4.1.7, и изхвърлянето на разтвора след третиране - т. 2.4.1.9.

2.4.2.6. Нуждата от 20% хидразин обикновено не надвишава 1,5 l хидразин и 25% амоняк 0,5 l на 1 m 3 воден обем на котела (без прегревател).

2.4.2.7. В блоковите електроцентрали, след спиране на агрегата, налягането в котела се намалява с приемлива скорост чрез изхвърляне на пара през BROU (PSBU) в кондензатора. Прегревателят се изпарява върху кондензатора.

След намаляване на налягането в котела до 1,5 MPa, се включват 2-3 дюзи, клапанът се отваря на линията за изпускане на пара към атмосферата и BROU (PSBU) се затваря. Налягането в котела се поддържа в рамките на 1,5-2,0 MPa, за това е позволено периодично да се отварят спирателните клапани на линията за изпускане на пара към атмосферата.

Концентрацията на хидразин в чистото отделение на барабана трябва да бъде най-малко 150-200 mg/kg, pH стойност > 10,5. Продължителността на режима е 20-24 часа.

По време на обработката се контролират стойността на pH и съдържанието на хидразин в чистото отделение.

В края на обработката котелът се спира и при изнасянето му за ремонт, след намаляване на налягането до атмосферно, се изпразва, насочвайки разтвора към неутрализация.

Когато котелът е включен в резерв, консервиращият разтвор може да се източи преди започване на запалването на котела.

2.4.2.8. При електроцентрали с кръстосани връзки, след спиране на котела и изключване от линията на общата станция, спирателни вентили се отварят на линията за изпускане на пара към атмосферата.

След намаляване на налягането в котела до 1,5 MPa, се включват 2-3 дюзи, поддържащи налягане от 1,5-2,0 MPa, като периодично се отваря клапанът на линията за изпускане на пара към атмосферата.

Котелът се захранва с вода до ниво от +100 mm над горното допустимо ниво, непрекъснатото продухване се затваря и се започва дозирането на реагентите в барабана. Линията за рециркулация на котелната вода се включва на вход Е, като се изключва само за времето на захранване на котела с вода.

Стойността на pH, съдържанието на хидразин в чистото отделение, продължителността на третирането, количеството на химическия контрол, както и операциите след края на третирането трябва да отговарят на т. 2.4.2.7.

2.4.2.9. За да се извърши обработка на предварително спрян котел, той трябва да се разтопи в съответствие с инструкциите за експлоатация, да се повишат параметрите и да се извърши обработка в съответствие с параграфи. 2.4.2.7 или 2.4.2.8, и след това преместете котела в резерв или ремонт.

2.4.2.10. В случай на аварийно изпитване на налягането на котела по време на празен ход, се допуска пълнене на котела с вода за период не повече от 1 ден, последвано от източване на водата.

2.4.2.11. Преди запалване на котела не се извършват специални водни измивания на нагревателните повърхности.

2.5.1. Пасивирането на нагревателните повърхности с разтвор на Trilon B се основава на термичното разлагане на предварително образувани железни комплексонати.

На първия етап на обработка при температура на околната среда около 150°C нагревателните повърхности на Е и екраните се подготвят за създаване на защитен филм върху тях поради комплексообразуването на желязото от отлаганията и прехвърлянето му в разтвор. На втория етап, при температура на околната среда над 250°C, настъпва термолиза на част от железните комплексонати с образуване на защитен филм върху металната повърхност.

При разлагането на железните комплексонати се отделят газообразни продукти, включително водород и амоняк, които се отстраняват с пара и пасивират паропрегревателя.

Технологията на трилонна обработка (ТО) е регламентирана от РД 34.37.514-91 "Насоки за комплексно третиране на вода в барабанни котли с налягане 3,9-9,8 МРа" (М.: SPO ORGRES, 1993).

2.5.2. Пасивирането на нагревателните повърхности с тритон Б се комбинира с разпалването на котела.

Прогнозната концентрация на Trilon B във водата, запълваща котела преди разпалването, трябва да бъде 300-500 mg/kg.

На първия етап на обработка налягането от 0,5-1,0 MPa се поддържа в котела за 1,5-2 часа, а вторият етап се извършва в процеса на по-нататъшно разпалване съгласно инструкциите за експлоатация.

2.5.3. Третирането с Trilon B се използва за всички видове барабанни котли с налягане над 3,9 MPa, независимо от режимите на коригираща обработка на захранващата вода (хидразин-амоняк или амоняк) и котелната вода (фосфатна или комплексонова).

2.5.4. На котли, при които е предвидено коригиращо третиране на захранващата вода с хидразин, поддръжката се извършва след химическа обработка (предварителна пускане в експлоатация и експлоатация), преди основен ремонт и след него, трилонната обработка може да се извърши и преди пускане на котела в резерв или ремонт за до 60 дни. В тези случаи ТО замества GRO, GV, HF.

В електроцентрали, където използването на хидразин е забранено от санитарните стандарти за доставка на пара на потребителите, поддръжката се извършва, в допълнение към посочените случаи, най-малко веднъж годишно, например след есенно-зимния максимум.

За поддръжка, преди пускането му в резерв или ремонт, е необходимо да се предвиди специално разпалване на котела с достъп до работни параметри не по-рано от една или две седмици преди спирането.

Ако поддръжката се извършва непосредствено преди котела да бъде включен в резерв или ремонт, препоръчително е да се извърши CO по време на изключване.

2.5.5. За извършване на поддръжка е необходимо да се осигури резервоар за приготвяне на работния разтвор на Trilon B, помпа за подаване на разтвора към котлите и тръбопроводи за пълнене на котлите през долните точки на екраните и дренажите E (виж фиг. 2). Необходимо е тръбопроводът за подхранваща вода да се докара до резервоара. Капацитетът на резервоара не трябва да бъде по-малък от обема на водата на най-големия котел.

За приготвяне на работния разтвор на Trilon B могат да се използват резервоари за киселинно измиване и помпи и тръбопроводи за пълнене на бойлери с вода.

2.5.6. Прогнозната нужда от Trilon B за едно третиране на котела е 0,5-1,0 kg търгуем продукт на 1 m 3 воден обем (без паронагревател) на котела.

2.5.7. Приготвя се разтвор на Трилон В с концентрация 300-500 mg/kg в количество, достатъчно за запълване на котела до ниво на разпалване. Ако капацитетът на резервоара е недостатъчен за това, тогава концентрацията на разтвора се увеличава, като се има предвид, че след захранване на котела до ниво на запалване, концентрацията на Trilon B в котелната вода е в определените граници.

Търговският продукт се излива в резервоара на порции през мрежеста кошница, като реактивът се отмива с вода от маркуч, с рециркулация на водата по схемата "резервоар - помпа - резервоар".

2.5.8. След напълване през долните точки на екраните и дренажите те започват да разпалват котела.

За целия период на разпалване, непрекъснатото продухване на котела трябва да бъде затворено. Линията за рециркулация на котелната вода към входа Е е затворена само за времето на захранване на котела с вода.

При достигане на налягане 0,5-1,0 МРа в котела се прави експозиция за 1,5-2,0 ч. По време на експозицията се вземат водни проби от чисти и солени отделения на всеки 20-30 минути за определяне на концентрациите на свободния трилон. Ако водните проби са мътни и съдържат суспензия или съдържанието на свободен трилон е по-малко от 30 mg/kg, разпалването се спира, разтворът се източва от котела. След това котелът се напълва с пресен разтвор на Трилон В с концентрация над 30 mg/kg и започва разпалването.

След приключване на излагането при налягане 0,5-1,0 MPa или след напълване на котела с пресен разтвор, разпалването се извършва съгласно инструкциите за експлоатация за свързване на котела към турбината.

2.6.1. Фосфатно-амонячно "кипене" (PH) с повишено съдържание на фосфат в котелната вода в сравнение с работното налягане и налягането в котела от 0,8-1,0 MPa допринася за фосфатно пасивиране на метала на вътрешните нагревателни повърхности на екраните и отстраняването на част от насипните отлагания.

В този случай паронагревателят се пълни с пара, съдържаща амоняк, което допринася за пасивирането на метала на прегревателя и го предпазва по време на кондензация на пара след спиране на котела.

2.6.2. Фосфатно-амонячно "готвене" се извършва в режим на горене на котела при налягане около 1,0 MPa, първоначалната концентрация на фосфати в котелната вода е 400-500 mg/kg и амоняк е около 1 g/kg. Времето за обработка е около 8 часа.

2.6.3. Фосфатно-амонячно "готвене" се използва при котли с налягане 3,9 и 9,8 MPa, захранвани с омекотена вода.

2.6.4. Фосфатно-амонячно "готвене" се извършва при пускане на котела в резерв за период до 60 дни или при пускане в среден или основен ремонт.

2.6.5. За приготвянето на разтвори, тяхното подаване към котела, както и събирането на отпадъчни разтвори с последващо изпомпване към неутрализацията, е необходимо да се осигури схема в съответствие с фиг. 1 или 2.

2.6.6. Прогнозна нужда от едно третиране - 1-1,5 кг търговски тринатриев фосфат и 3-3,5 литра 25% амоняк на 1 m 3 воден обем на котела.

2.6.7. В резервоар (виж фиг. 1 и 2) се приготвя разтвор на реагенти с концентрация на фосфати около 500 mg/kg и амоняк с концентрация около 1 g/kg в количество, достатъчно за зареждане на котела до разпалването. ниво. Ако капацитетът на резервоара е недостатъчен за това, тогава концентрацията на разтвора се увеличава, като се има предвид, че след захранване на котела до нивото на запалване, концентрацията на фосфат и амоняк в котелната вода достига посочените.

Запълването на тринатриев фосфат се извършва в съответствие с точка 2.5.7.

2.6.8. След напълване през долните точки те започват да разпалват котела. За целия период на обработка непрекъснатото продухване се затваря, котела се поддържа при налягане 1,0 MPa, EF се поддържа 8 ч. На всеки 1-2 часа се продухват долните точки на екраните, започвайки от панелите на солните отделения. Продължителността на отваряне на вентилите за периодично продухване е 30 s.

В края на PV котелът се спира и след намаляване на налягането до атмосферно налягане се изпразва, насочвайки разтвора към неутрализация.

2.6.9. Преди пускането на котела в експлоатация не се извършва специално измиване с вода на нагревателните повърхности.

2.7.1. Когато нагревателните повърхности на котела са запълнени със защитен алкален (PS) разтвор, стабилността на защитния филм, образуван преди това върху металните повърхности, се осигурява за дълго време, дори ако кислородът попадне в котела.

Като алкални разтвори може да се използва разтвор на амоняк или разтвор на натриев хидроксид с тринатриев фосфат.

2.7.2. При прилагането на този метод котелът е напълно (с изключение на междинния паронагревател) запълнен с алкален разтвор за целия период на спиране.

Когато се използва амонячен разтвор, неговата pH стойност трябва да бъде 10,5-11 (съдържание на амоняк 0,5-1,0 g / kg), а фосфатно-алкалният разтвор трябва да съдържа 0,3-1 g / kg натриев хидроксид и 0,1 -0,2 g / kg тринатриев фосфат .

По време на консервационния период трябва да има възможност за изпомпване на разтвора в случай на изтичане на част от него от котела.

2.7.3. Пълненето с разтвор на амоняк се използва за котли с всяко налягане.

Разтвор на сода каустик с тринатриев фосфат се използва за котли, захранвани с омекотена вода, а също така при условие, че всички нагревателни повърхности на паронагревателя могат да бъдат напълно източени.

2.7.4. Пълненето с алкален разтвор се извършва, когато котелът е поставен в резерв до 4 месеца.

Ако преди пълнене с алкален разтвор се третира HE (GRW или HW) или HT (GRW+ZShch; TS+ZShch), тогава котелът може да бъде поставен в резерв до 6 месеца.

2.7.5. В случай на използване на разтвор на натриев хидроксид с тринатриев фосфат е необходимо да се предвиди възможност за измиване на прегревателя от консервиращия разтвор (виж фиг. 1). Използването на такава схема позволява освен това да се организира рециркулацията на разтвора в котела, което е необходимо при сравнително малък капацитет на резервоара за приготвяне на разтвора.

При използване на схемата, показана на фиг. 2, трябва да се отбележи, че капацитетът на резервоара не трябва да бъде по-малък от водния обем на най-големия котел (с прегревател).

Консервационните схеми трябва да предвиждат и събиране на отпадъчните разтвори с последващото им изпомпване в инсталацията за неутрализиране.

2.7.6. Приблизителната нужда от реагенти за запълване на котела на 1 m 3 воден обем е: не повече от 4 литра 25% амоняк при приготвяне на амонячен разтвор и при използване на натриев хидроксид с тринатриев фосфат, не повече от 2 литра 40% алкали и 1 кг търговски тринатриев фосфат.

2.7.7. При използване на схемата, показана на фиг. 2, пригответе разтвор с необходимата концентрация в обем, достатъчен за запълване на котела.

При използване на схемата, показана на фиг. 1 концентрацията на реагентите се увеличава, така че след захранване на котела с вода и смесване на разтвора чрез рециркулация ("резервоар - бойлер - резервоар"), концентрацията достига необходимата концентрация.

Приготвянето на разтвори се извършва в съответствие с точка 2.5.7.

2.7.8. Поставеният в резерв и изпразнен котел се пълни с консервиращ разтвор през долните точки на екраните и дренажите E. Пълненето на бойлера се контролира с помощта на вентилационни отвори.

Ако смесването на разтвора в котела се извършва чрез рециркулация (виж фиг. 1), тогава неговото завършване се определя чрез изравняване на концентрацията на разтвора в точките за вземане на проби по пътя пара-вода.

След напълване на котела затворете всички спирателни вентили на пътя пара-вода.

2.7.9. През периода на консервация на котела редовно се проверява херметичността на затварянето на клапаните и клапаните, течовете и течовете в жлезите се отстраняват незабавно.

При частично изпразване котелът се захранва с пресен разтвор на реагенти.

2.7.10. След приключване на консервацията разтворът от котела се източва в резервоара за реагент, като при необходимост се напълва друг запазен котел или се насочва към неутрализацията.

Ако котелът е бил консервиран с разтвор на сода каустик с тринатриев фосфат, преди разпалването прегревателят се измива с вода за 30-60 минути с изпускане на вода през долните точки на котела. Линията за промиване на паронагревателя трябва да бъде надеждно изключена от работещия котел.

2.8.1. Запълването на вътрешните нагревателни повърхности с химически инертен азот, последвано от поддържане на излишното му налягане в котела, предотвратява достъпа на кислород, което осигурява стабилността на образувания преди това защитен филм върху метала за дълго време.

2.8.2. Пълненето на котела с азот се извършва при свръхналягане в нагревателните повърхности. По време на процеса на консервация, азотният поток трябва да осигури леко свръхналягане в котела.

2.8.3. Консервирането с азот се използва при котли с всякакво налягане в електроцентрали, които имат азот от собствените си кислородни инсталации. В този случай се допуска използването на азот при концентрация не по-ниска от 99%.

2.8.4. Зареждането с азот се извършва, когато котелът е включен в резерв за период до една година.

2.8.5. Схемата за консервиране трябва да предвижда подаване на азот към изходните колектори на пароперегревателите и към барабана през вентилационните отвори.

Захранването към вентилационните отвори се осъществява чрез връзни тръби с фитинги за високо налягане. Изходите от вентилационните отвори трябва да се комбинират в общ колектор, който е свързан към тръбопровода за подаване на азот. Колекторът, свързващ изходите от вентилационните отвори, трябва да бъде надеждно изключен от азотния тръбопровод чрез инсталиране на фитинги за високо налягане. На този колектор е необходимо да има отворен ревизионен клапан по време на работа на котела.

Разработва се специфична схема за азотни тръби, като се вземат предвид възможностите на кислородната инсталация и видовете монтирани котли.

2.8.6. При спиране на котела до 10 дни, консервацията се извършва без източване на вода от нагревателните повърхности.

След спиране на котела и намаляване на налягането в барабана до 0,2-0,5 MPa, вентилите се отварят на тръбопроводите за подаване на азот към паронагревателя и барабана и при необходимост котелът се източва, след което дренажите се източват. затворен.

По време на консервацията налягането на газа в котела се поддържа на 5-10 kPa.

2.8.7. По време на консервационния период се предприемат мерки за установяване на възможни течове на газ и тяхното отстраняване.

2.8.8. Ако е необходимо да се извършат дребни ремонти, е възможно краткотрайно прекъсване на подаването на газ към котела.

2.9.1. Контактният инхибитор М-1 е сол на циклохексиламин и синтетични мастни киселини.

Под формата на воден разтвор контактният инхибитор (CI) предпазва чугуна и стоманата от различни степени от корозия. Защитните му свойства се дължат на наличието на аминогрупи в хидрофобната част на молекулата в инхибитора. При контакт с металната повърхност инхибиторът се адсорбира върху аминогрупата, оставяйки хидрофобната част на молекулата в околната среда. Тази структура на адсорбционния слой предотвратява проникването на влага или електролит към метала. Допълнителна пречка са горните слоеве от инхибиторни молекули, които подобряват адсорбционния слой. Молекулите на водата и газовете (SO 2 , CO 2 и др.), проникващи дълбоко в този слой, водят до хидролиза на част от молекулата на инхибитора. Това освобождава циклохексиламини и мастни киселини. Циклохексиламините свързват киселинни газове, а киселините, като се адсорбират, поддържат хидрофобността на металната повърхност.

Контактният инхибитор създава защитен филм върху метала, който остава дори след източване на консервиращия разтвор.

2.9.2. За запазване на нагревателните повърхности, котелът се напълва с воден разтвор на инхибитор с концентрация 0,5-1,5%, в зависимост от времето на престой, състава и количеството отлагания по нагревателните повърхности. Специфичната концентрация на инхибиторния разтвор се установява след химичен анализ на състава на утайката.

2.9.3. Консервацията на CI се използва за всякакви видове котли, независимо от прилаганите режими на коригираща обработка на захранващата и котелната вода.

2.9.4. Консервацията с инхибитор М-1 се извършва при включване на котела в резерв или ремонт за период от 1 месец. до 2 години.

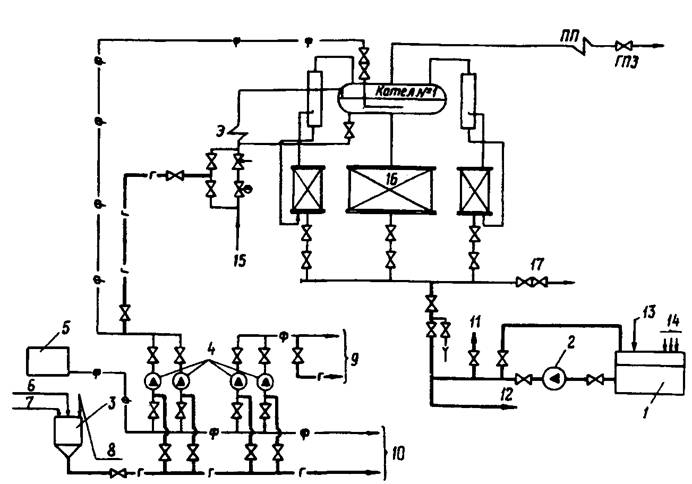

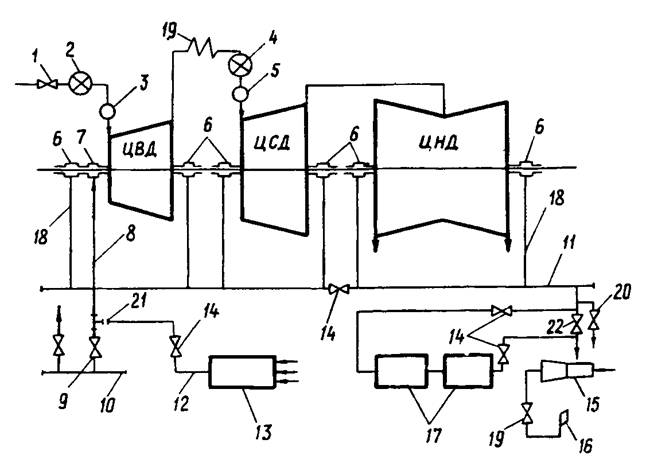

2.9.5. За извършване на консервация трябва да се предвиди специална отделна схема за приготвяне на воден разтвор на инхибитора и подаване в котела (фиг. 3). Схемата включва резервоар за съхранение и приготвяне на разтвор с капацитет най-малко пълния воден обем на котела и помпа за смесване на разтвора и подаване към котела. Резервоарът трябва да бъде снабден с кондензат или деминерализирана вода.

Напълването на котела с инхибиторния разтвор се извършва през тръбопровода от напорната страна на помпата до долния дренажен колектор на котела. По същия тръбопровод консервиращият разтвор от котела се изхвърля в резервоара за съхранение по време на разконсервирането.

2.9.6. За приготвяне на работен разтвор колбите с търговски инхибитор се загряват предварително, като се потапят във вана с вода, загрята до 70°C. Приблизително време за загряване - 8-10 часа.

Загрятият търговски инхибитор се излива в резервоара за консервиращ разтвор с рециркулация на водата по схемата "резервоар-помпа-резервоар". Температурата на циркулиращата вода трябва да бъде около 60°C. Времето за циркулация на разтвора е 1 ч. Концентрацията на инхибитора в работния разтвор се определя по метода от Приложение 1.

Ориз. 3. Схема за запазване на мощността на котлите KI:

1 - резервоар за подготовка на инхибитора с капацитет, равен на водния обем на котела с паронагревател; 2 - помпа за пълнене на котела с инхибиторен разтвор; 3 - барабанен котел; 4 - захранваща вода към котела; 5 - екрани; 6 - подхранваща вода 7 - инхибитор;

8 - помпа за дренажен резервоар; 9 - дренажен резервоар; 10 - дренажи на котела, захранващ тракт; 11 - деаератор: 12 - нагревателна повърхност до Е; 13 - еднократен котел; 14 - от ПНД

Консервационни тръбопроводи

2.9.7. Предварително изпразненият котел се пълни с приготвения инхибиторен разтвор при температура на барабана не по-висока от 60°C. Пълненето се извършва през дренажите на долните точки на екраните и Е с отворени вентилационни отвори на котела.

Барабанът на котела се напълва напълно, през него преминава пароперегревателя. Въздушните отвори по пътя на котела се затварят, тъй като се запълва след появата на непрекъснат поток от разтвор.

При изнасяне за ремонт, за да се образува защитен филм върху метала, консервиращият разтвор трябва да престои в котела поне 24 часа, след което разтворът се излива в резервоара за съхранение. Ако е необходимо, в процеса на ремонт на срязване на тръби на неизточващия се етап на паропрегревателя, разтворът първо се източва от други етапи, откъдето разтворът може да влезе в посочения неизтичащ етап.

При рязане на тръби на етап без дренаж е необходимо да се събере отцеденият разтвор и да се вземат предпазни мерки за работа с токсични вещества.

2.9.8. По време на престой за консервация, вода или пара не трябва да влизат в котела.

2.9.9. За деконсервиране на котела след престой в резерва, инхибиторният разтвор се източва от котела в резервоара за съхранение на разтвора.

Тъй като инхибиторът се разлага при повишаване на температурата, без да дава потенциално киселинни продукти, котелът не се измива специално, а разпалването се извършва в съответствие с инструкциите за стартиране на котела.

2.9.10. Контактен инхибитор М-1 с многократно действие, поради което разтворът, източен от котела, трябва да се използва за последващо консервиране на котлите. Необходимо е само да се провери концентрацията на разтвора и, ако е необходимо, да се добави някакъв търговски инхибитор.

3. МЕТОДИ ЗА СЪХРАНЕНИЕ НА ПРЯКОПОТОЧНИ КОТЛИ

3.1. Сухо изключване на котела

3.1.1. Сухо изключване се използва при всички еднократни котли, независимо от приетия химичен състав на водата.

3.1.2. Сухото спиране на котела се извършва при планови и аварийни спирания на котела до 30 дни.

3.1.3. След изгасване на пещта и изключване на котела от турбината, спирателните вентили на захранващите тръбопроводи се затварят.

Парата от котела се изпуска частично през BROU (PSBU) в кондензатора, така че в рамките на 20-30 минути налягането в котела пада до 3-4 MPa, докато входът на въздух остава отворен.

Отворете дренажите на входящите колектори NRCH и E, за да изместите водата от котела със собствена пара, докато SSBU (BROU) е затворен.

След намаляване на налягането в котела до нула за 30 минути се извършва вакуумно изсушаване на нагревателните повърхности, като за целта отново се отваря SBU (BROU). След това затворете клапаните на тръбопроводите за пара и на всички линии, свързващи котела с кондензатора.

Междинният пароперегревател се изпарява към кондензатора чрез отваряне на спирателните вентили на изпускателните тръбопроводи от тръбопроводите за гореща пара. Вакуумът в системата се поддържа най-малко 15 минути.

Когато се постави в резерв, вентилацията на газовъздушния тракт се извършва в съответствие с PTE, а при спиране за ремонт - до охлаждане на нагревателните повърхности.

3.2.1. Под въздействието на среда, съдържаща хидразин, върху металната повърхност при високи температури се образува защитен оксиден филм, който надеждно предпазва метала от корозия за дълго време.

Концентрацията на хидразин по време на обработка значително надвишава експлоатационната норма и зависи от продължителността на обработката.

3.2.2. При третиране с хидразин при работни параметри, в зависимост от времето на престой, съдържанието на хидразин в захранващата вода е 0,3-3 mg/kg, а продължителността на третирането е от 1-2 до 24 часа.

3.2.3. Обработката с хидразин се използва при котли в режим хидразин-амоняк или хидразин.

3.2.4. Обработката се извършва в комбинация с СО, когато котелът е включен в резерв до 3 месеца. или изтегляне към среден или основен ремонт.

По време на периода на обработка котелът работи в нормален режим и носи необходимия товар.

3.2.5. Дозирането на хидразин се извършва с помощта на стандартен хидразинов агрегат от смукателната страна на захранващите помпи или в главния кондензат след BOU.

Непосредствено преди третиране в измервателния резервоар на инсталацията се приготвя разтвор с необходимата концентрация, като се отчита работата на дозиращата помпа и очакваното натоварване на котела.

3.2.6. Обработката с хидразин се извършва непосредствено преди планирано спиране. В зависимост от времето на престой на котела, приблизителната продължителност на обработката и съдържанието на хидразин в захранващата вода са:

По време на обработката съдържанието на хидразин се следи чрез вземане на водни проби от точка за вземане на проби на линията за захранваща вода преди котела.

В края на GO се извършва SO.

3.2.7. При последващото пускане на котела е необходимо също така да се поддържа съдържание на хидразин от 1-3 mg/kg в захранващата вода в продължение на 24 часа, докато качеството на захранващата вода се стабилизира на нормализирано ниво.

3.3.1. Обработката се извършва за възстановяване на повредени защитни филми поради увеличените дози на кислород в сравнение с оперативните дози. Съдържанието на кислород в захранващата вода се увеличава до 1-2 mg/kg няколко часа преди изключване на котела.

3.3.2. Кислородната обработка се използва при котли за различни модификации на кислородния воден режим.

3.3.3. Обработката се извършва в комбинация с СО, когато котелът е включен в резерв до 3 месеца. или изтегляне към среден или основен ремонт.

По време на периода на обработка котелът работи в нормален режим и носи необходимия товар.

3.3.4. Обработката се извършва с помощта на стандартни дозиращи устройства за кислород или въздух.

3.3.5. По време на периода на третиране преди планираното спиране на котела, съдържанието на кислород в захранващата вода се повишава до 1-2 mg/kg 8-10 часа преди спирането.

По време на обработката се контролира съдържанието на кислород в захранващата вода преди котела.

В края на определеното време се извършва CO.

3.3.6. При пускане в експлоатация на котела е необходимо също да се поддържа съдържание на кислород от 1 mg/kg в захранващата вода в продължение на 30-40 часа, докато качеството на захранващата вода се стабилизира на нормализираната стойност.

3.4.1. Пълненето на котела с азот се извършва при свръхналягане в нагревателните повърхности. По време на процеса на консервация, азотният поток трябва да осигури леко свръхналягане в котела.

3.4.2. Консервирането с азот се използва при котли с всякакво налягане в електроцентрали, които имат азот от собствените си кислородни инсталации. В този случай се допуска използването на азот при концентрация не по-ниска от 99%.

3.4.3. Зареждането с азот се извършва, когато котелът е включен в резерв за период до една година.

3.4.4. Препоръчително е да се осигури подаване на азот към изходния тръбопровод за пара от разширителя при налягане 2,0 MPa и към линиите за студено повторно нагряване.

Схемата за подаване на азот към котела трябва да бъде направена в съответствие с точка 2.8.5.

3.4.5. След изключване на котела и намаляване на налягането в него до 0,2-0,5 MPa, отворете клапаните на тръбопроводите за подаване на азот към разширителя.

Преди пълнене с азот се извършва вакуумно сушене на междинния пренагревател.

След охлаждане на котела налягането в него се поддържа на ниво 5-10 kPa.

Ако междинен паропрегревател не е изключен, той непрекъснато се продухва с азот при почасов дебит, равен на 10% от обема на продухваната верига.

3.4.6. По време на консервационния период се предприемат мерки за установяване на възможни течове на газ и тяхното отстраняване.

3.4.7. Ако е необходимо да се извършат дребни ремонти, е възможно краткотрайно прекъсване на подаването на газ към котела.

3.5.1. Контактният инхибитор М-1 създава защитен филм върху метала, който остава дори след източване на консервиращия разтвор (виж точка 2.9.1).

3.5.2. За запазване на нагревателните повърхности, котелът се напълва с воден разтвор на инхибитор с концентрация 0,5-1,5%, в зависимост от времето на престой, състава и количеството отлагания по нагревателните повърхности. Специфичната концентрация на инхибиторния разтвор се установява след химичен анализ на състава на утайката.

3.5.3. Запазване на ХИ се използва за всякакви видове котли, независимо от използвания водно-химичен режим.

3.5.4. Консервацията с инхибитор М-1 се извършва при включване на котела в резерв или ремонт за период от 1 месец. до 2 години.

3.5.5. Приготвянето на разтвора за консервиране се извършва в съответствие с параграфи. 2.9.5 и 2.9.6.

Инхибиторният разтвор от резервоара за подготовка се подава в деаератора.

Необходимо е също така да се предвиди източване на разтвора от захранващите линии и котела след консервиране в резервоара за съхранение, като се използват дренажни резервоари за тази цел.

3.5.6. Преди консервация се източват обезвъздушителят, захранващите тръбопроводи, HPH от страната на водата и самият котел.

Пълненето на котела, захранващите линии и HPH се извършва с бустерна помпа, контролираща пълненето с помощта на вентилационни отвори. Когато от вентилационните отвори по протежение на средата се появи непрекъсната струя, те се затварят.

При празен ход в резерв, котелът се оставя напълнен с консервиращ разтвор, като плътно се затварят всички спирателни вентили на котела.

При изнасяне за ремонт, за да се образува защитен филм върху метала, консервиращият разтвор трябва да престои в котела поне 24 часа, след което разтворът се излива в резервоара за съхранение.

3.5.7. За разконсервиране на котела, разтворът за консервиране след престой в резерва се източва от захранващите линии, HPH и котела в резервоар за съхранение за последваща употреба.

Специални водни измивания от консервиращия разтвор по време на разпалването не се извършват.

4. ИЗБОР НА МЕТОДИ ЗА СЪХРАНЕНИЕ НА МОЩНОСТИТЕ В ЗАВИСИМОСТ ОТ ВИДА И ПРОДЪЛЖИТЕЛНОСТТА НА ПРЕСТОЙ

4.1. Методите за консервиране на барабанни котли се избират в съответствие с таблицата по-долу.

За по-кратки периоди на престой е разрешено използването на предлаганите методи за по-дълъг период.

Всеки котел трябва да бъде снабден не само с метод или методи, които защитават предварително образувания защитен филм върху металната повърхност по време на консервацията (CO, ID, ZShch, KI, A), но също и метод или методи, които образуват и възстановяват този филм ( GRO или GV, TO. FV).

Препоръчително е да се извърши обработка с хидразин при работни параметри не само преди изключване, но и в съответствие с PTE при всяко пускане на котела, ако не се очаква поддръжка.

| Продължителност | Преглед |

Методи за консервиране |

||||||||||||||

| изключвам | изключвам | Котли за налягане 3.9 | Котли за налягане 9,8 MPa |

Котли за налягане 13,8 MPa |

||||||||||||

| МРа | Без обработка на захранващата вода с хидразин | Обработка на фуражна вода с хидразин | ||||||||||||||

| Препоръчителен метод | Възможна замяна | Препоръчителен метод | Възможна замяна | Препоръчителен метод | Възможна замяна | Препоръчителен метод | Възможна замяна | Препоръчителен начин | Възможна замяна | |||||||

| Планирано изключване | ||||||||||||||||

До 10 дни |

Резерв | ТАКА | документ за самоличност | ТАКА | документ за самоличност | хидравлично разбиване | CO, ID | ТАКА | документ за самоличност | хидравлично разбиване | CO, ID | |||||

Ремонт |

ТАКА |

- |

ТАКА |

- |

хидравлично разбиване |

ТАКА |

ТАКА |

- |

хидравлично разбиване |

ТАКА |

||||||

До 30 дни |

Резерв |

DEF |

ТАКА |

DEF |

ТАКА |

Хидравлично разбиване + SO, GO |

хидравлично разбиване, SO |

DEF |

ТАКА |

Хидравлично разбиване + SO, GO |

хидравлично разбиване, SO |

|||||

Ремонт |

ТАКА |

- |

ТАКА |

- |

Хидравлично разбиване + SO, GO |

хидравлично разбиване, SO |

ТАКА |

- |

Хидравлично разбиване + SO, GO |

хидравлично разбиване, SO |

||||||

До 60 дни |

Резерв |

ZShch, KI, A |

FV |

ZShch, KI, A |

ТОГАВА |

ГО, КИ, А |

Хидравлично разбиване + CO, поддръжка, защита |

ZShch, KI, A |

ТОГАВА |

ГО, КИ, А |

Хидравлично разбиване + CO, поддръжка, защита |

|||||

Ремонт |

FV, KI |

- |

ДО, КИ |

FV |

ИДИ, КИ |

Счупване + CO, TO |

ДО, КИ |

- |

ИДИ, КИ |

Счупване + CO, TO |

||||||

До 4 месеца |

Резерв |

КИ, А |

DEF |

КИ, А |

DEF |

КИ, А |

DEF |

КИ, А |

DEF |

КИ, А |

DEF |

|||||

Ремонт |

CI |

FV |

преди - TO + KI, след - TO |

MOT преди и след |

преди - TO + KI, след - TO |

преди - TO + KI, след - TO |

MOT преди и след |

преди - TO + KI, след - TO |

MOT преди и след; преди - GO, хидравлично разбиване + CO, след - поддръжка |

|||||||

До 6 месеца |

Резерв |

КИ, А |

FV+ZShch |

КИ, А |

TO+ZSHCH |

КИ, А |

TO+ZSHCH, GO+ZSHCH |

КИ, А |

TO+ZSHCH |

КИ, А |

THAT + SHCH GO + SHCH |

|||||

Ремонт |

CI |

- |

преди - TO + KI, след - TO |

MOT преди и след |

преди - TO, след - KI+TO |

MOT преди и след |

преди - TO, след - KI+TO |

MOT преди и след |

до - TO + KI,след - поддръжка |

MOT преди и след |

||||||

Над 6 месеца |

Резерв |

КИ, А |

- |

КИ, А |

- |

КИ, А |

- |

КИ, А |

- |

КИ, А |

- |

|||||

Ремонт |

CI |

- |

преди - TO + KI, след - TO |

- |

преди - TO + KI, след - TO |

- |

до - TO + KI,след - поддръжка |

- |

преди - TO + KI, след - TO |

- |

||||||

Авариен стоп |

||||||||||||||||

ТАКА |

- |

ТАКА |

- |

ТАКА |

- |

ТАКА |

- |

ТАКА |

- |

|||||||

CO - първи етап, по-нататъшната консервация зависи от последващия период на ремонт, резерв |

||||||||||||||||

Бележки: 1. При котли с налягане 9,8 и 13,8 MPa без обработка на захранващата вода с хидразин, поддръжката трябва да се извършва поне веднъж годишно.

2. А - запълване на нагревателните повърхности на котела с азот.

3. Хидравлично разбиване + CO - хидразин обработка при работни параметри на котела, последвано от сухо спиране; GO+ZShch, TO+ZShch, FV+ZShch - пълнене на котела с алкален разтвор с предишната обработка с реагент;

4. TO + KI - консервация с контактен инхибитор с предходна трилонна обработка;

5. "Преди", "след" - преди и след ремонт.

Хидразин или кислородна обработка в комбинация с CO се извършва, когато котелът е в режим на готовност до 3 месеца. или ремонт до 5-6 месеца.

В случай на по-дълги периоди на резерв или ремонт, CI или азот (A) трябва да се използва за консервация на котлите.

Когато еднократен котел е взет в резерв или ремонтиран за период от повече от 1 месец. препоръчително е, ако е възможно, пътят на кондензата и деаераторът да се напълнят с амонячен разтвор, за който амонякът се дозира в кондензата след BOU чрез стандартна помпа 0,5-1 час преди спиране, за да се постигне стойност на pH след потока от деаератор най-малко 9,2.

4.3. В условия на рязко увеличаване на броя и продължителността на престоя на енергийното оборудване, за да се поддържат всички системи на котела (захранващия блок), а не само нагревателните повърхности, в работно състояние, е необходимо да се организира работата на захранването инсталацията по такъв начин, че времето на престой на всеки резервен котел (блок) да не надвишава 3 месеца. , а при достигане на този период или по-рано, в зависимост от конкретната ситуация, котелът (енергийният блок) се пуска в експлоатация и спира в резерв от друг.

4.4. При пускане на котела в режим на готовност за неопределен период от време трябва да се избере методът на консервация, като се фокусира върху максималния период на готовност, характерен за практиката на тази електроцентрала.

Концепцията за "неопределен период" предполага спиране на резерва за някакъв, често кратък период, последван от, вероятно многократно, удължаване на периода.

4.5. При въвеждане на котела в резерв или ремонт (реконструкция) за период повече от 5-6 месеца. необходимо е да се разработи специално техническо решение, като се вземат предвид специфичните условия (вид на котела, вид и продължителност на престоя, налично оборудване за консервиране, замърсяване на вътрешните нагревателни повърхности), както и да се разгледа възможността за химическо почистване на котела преди консервацията.

5. МЕТОДИ ЗА СЪХРАНЕНИЕ НА ВОДНИ КОТЛИ

5.1.1. Методът се основава на високоефективни инхибиторни способности на разтвор на калциев хидроксид Ca(OH)2.

Защитната концентрация на калциев хидроксид е 0,7 g/kg и повече.

При контакт с метала на разтвора на калциев хидроксид се образува стабилен защитен филм в рамките на 3-4 седмици.

При изпразване на котела от разтвора след контакт в продължение на 3-4 седмици. или повече защитен ефект на филмите се запазва за 2-3 месеца.

Този метод е регламентиран от „Насоки за използване на калциев хидроксид за запазване на топлинна енергия и друго промишлено оборудване в съоръженията на Министерството на енергетиката: РД 34.20.593-89“ (М.: SPO Союзтехенерго, 1989).

5.1.2. При прилагането на този метод котелът е напълно запълнен с разтвор. Ако са необходими ремонтни дейности, разтворът след излагане в котела за 3-4 седмици. може да се изцеди.

5.1.3. Калциевият хидроксид се използва за консервиране на котли за гореща вода от всякакъв вид в електроцентрали с пречиствателни станции за варови води.

5.1.4. Консервацията с калциев хидроксид се извършва, когато котелът е включен в резерв до 6 месеца. или изтегляне за ремонт до 3 месеца.

5.1.5. Разтворът на калциевия хидроксид се приготвя в клетки за съхранение на мокра вар с плаващо засмукващо устройство (фиг. 4). След изсипване на вар (пух, строителна вар, отпадъци от гасене на калциев карбид) в клетките и разбъркване, варното мляко се оставя да се утаи за 10-12 часа, докато разтворът се избистри напълно. Поради ниската разтворимост на калциевия хидроксид при температура 10-25°C, концентрацията му в разтвор няма да надвишава 1,4 g/kg.

При изпомпване на разтвора от клетката е необходимо да се следи позицията на плаващото смукателно устройство, като се избягва улавянето на утайки на дъното на клетката.

5.1.6. За напълване на котлите с разтвор е препоръчително да използвате схемата за киселинно измиване на котли за гореща вода, показана на фиг. 4. Може да се използва и резервоар с помпа за пестене на енергия котли (виж фиг. 2).

Ориз. 4. Схема за съхранение на водогрейни бойлери:

1 - резервоар за приготвяне на химически реактиви; 2 - помпа за пълнене на котела с разтвор на химически реагенти; 3 - подхранваща вода; 4 - химически реактиви; 5 - варно мляко в миксери за предварителна обработка; 6 - клетки от варно мляко; 7 - бойлери за гореща вода;

8 - към други водогрейни котли; 9 - от други водогрейни котли;

Консервационни тръбопроводи

5.1.7. Преди да напълните котела с консервиращ разтвор, водата от него се източва.

Разтворът на калциев хидроксид от варовикови клетки се изпомпва в резервоара за подготовка на реагента. Преди изпомпване тръбопроводът се промива с вода, за да се предотврати навлизането на варовото мляко, подавано през този тръбопровод за предварителна обработка на пречиствателната станция за вода.

Препоръчително е да пълните котела, когато разтворът се рециркулира по веригата "резервоар - помпа - тръбопровод за подаване на разтвор - котел - тръбопровод за изхвърляне на разтвор - резервоар". В този случай приготвеното количество варов разтвор трябва да е достатъчно, за да запълни завършения котел и рециркулационния кръг, включително резервоара.

Ако котелът се напълни с помпа от резервоара, без да се организира рециркулация през котела, тогава обемът на приготвеното варно мляко зависи от обема на водата в котела.

Водният обем на котлите PTVM-50, PTVM-100, PTVM-180 е съответно 16, 35 и 60 m 3 .

5.1.8. Когато се постави в резерв, котелът се оставя пълен с разтвор за цялото време на престой.

5.1.9. Ако е необходимо да се извършат ремонтни дейности, дренажът на разтвора се извършва след излагане в котела в продължение на най-малко 3-4 седмици. по такъв начин, че след приключване на ремонта котелът да бъде пуснат в експлоатация. Желателно е продължителността на ремонта да не надвишава 3 месеца.

5.1.10. Ако котелът е оставен с консервиращ разтвор по време на престой, тогава е необходимо да се проверява стойността на pH на разтвора поне веднъж на две седмици. За да направите това, организирайте рециркулацията на разтвора през котела, вземете проби от вентилационните отвори. Ако стойността на pH е ³ 8,3, разтворът от цялата верига се източва и се напълва с пресен разтвор на калциев хидроксид.

5.1.11. Отводняването на консервиращия разтвор от котела се извършва при нисък дебит, като се разрежда с вода до стойност на pH< 8,5.

5.1.12. Преди пускане в експлоатация котелът се измива с мрежова вода до твърдостта на водата за измиване, като предварително се е източила, ако е била напълнена с разтвор.

5.2.1. Натриевият силикат (течно натриево стъкло) образува силен, плътен защитен филм върху металната повърхност под формата на Fe 3 O 4 × FeSiO 3 съединения. Този филм предпазва метала от въздействието на корозивни агенти (CO 2 и O 2).

5.2.2. При прилагането на този метод котелът се запълва изцяло с разтвор на натриев силикат с концентрация на SiO 2 в разтвора за консервиране най-малко 1,5 g/kg.

Образуването на защитен филм се получава, когато консервиращият разтвор се държи в котела няколко дни или когато разтворът циркулира през котела в продължение на няколко часа.

5.2.3. Натриевият силикат се използва за консервиране на всички видове водогрейни котли.

5.2.4. Консервирането с натриев силикат се извършва, когато котелът е включен в резерв до 6 месеца. или изнасяне на котела за ремонт до 2 месеца.

5.2.5. За приготвяне и напълване на котела с разтвор на натриев силикат е препоръчително да се използва схемата за киселинно измиване на котли за гореща вода (виж фиг. 4). Може да се използва и резервоар с помпа за енергийни котли (виж фиг. 2).

5.2.6. Разтворът на натриевия силикат се приготвя с омекотена вода, тъй като използването на вода с твърдост над 3 meq/kg може да доведе до утаяване на люспи от натриев силикат от разтвора.

Консервиращ разтвор на натриев силикат се приготвя в резервоар с вода, циркулираща по схемата "резервоар-помпа-резервоар". Течното стъкло се излива в резервоара през люка.

5.2.7. Приблизителната консумация на течен търговски натриев силикат е не повече от 6 литра на 1 m 3 от обема на разтвора за консервиране.

5.2.8. Преди да напълните котела с консервиращ разтвор, водата от него се източва.

Работната концентрация на SiO 2 в разтвора за консервиране трябва да бъде 1,5-2 g/kg.

Препоръчително е да пълните котела, когато разтворът се рециркулира по веригата "резервоар - помпа - тръбопровод за подаване на разтвор - котел - тръбопровод за изхвърляне на разтвор - резервоар". В този случай необходимото количество натриев силикат се изчислява, като се вземе предвид обемът на цялата верига, включително резервоарът и тръбопроводите, а не само обемът на котела.

Ако котелът се пълни без организация на рециркулация, тогава обемът на приготвения разтвор зависи от обема на котела (виж параграф 5.1.7).

5.2.9. Когато се постави в резерв, котелът се оставя напълнен с консервиращ разтвор за цялото време на престой.

5.2.10. Ако е необходимо да се извършат ремонтни дейности, дренажът на разтвора се извършва след излагане в котела в продължение на най-малко 4-6 дни по такъв начин, че след приключване на ремонта котелът да бъде пуснат в експлоатация.

Разтворът може да се източи от котела за ремонт след циркулация на разтвора през котела за 8-10 часа при скорост 0,5-1m/s.

Продължителността на ремонта не трябва да надвишава 2 месеца.

5.2.11. Ако котелът е оставен с консервиращ разтвор по време на престой, в него се поддържа свръхналягане от 0,01-0,02 MPa с мрежова вода чрез отваряне на клапана на байпаса на входа на котела. По време на консервационния период се вземат проби от вентилационните отвори веднъж седмично, за да се контролира концентрацията на SiO 2 в разтвор. Когато концентрацията на SiO 2 е по-малка от 1,5 g/kg, необходимото количество течен натриев силикат се добавя към резервоара и разтворът се циркулира през котела до достигане на необходимата концентрация.

5.2.12. Обезконсервирането на водогрейния котел се извършва преди запалването му чрез изместване на консервиращия разтвор в мрежовите водопроводи на малки порции (чрез частично отваряне на клапана на изхода на котела) 5 m 3 / h за 5-6 часа за котел PTVM-100 и 10-12 часа за котел PTVM-180.

При отворени системи за топлоснабдяване, консервиращият разтвор трябва да бъде изхвърлен от котела, без да се надвишава ПДК - 40 mg / kg SiO 2 в мрежовата вода.

6. МЕТОДИ ЗА СЪХРАНЕНИЕ НА ТУРБО ИНСТАЛАЦИИ

6.1.1. Продухването на турбинната инсталация с горещ въздух предотвратява навлизането на влажен въздух във вътрешните кухини и възникването на корозионни процеси. Особено опасно е проникването на влага върху повърхността на проточната част на турбината при наличие на отлагания на натриеви съединения върху тях.

6.1.2. Консервацията на турбинна инсталация с нагрят въздух се извършва, когато тя бъде пусната в резерв за период от 7 дни или повече.

Консервацията се извършва в съответствие с насоките "Насоки за консервиране на парно-турбинно оборудване на топлоелектрически централи и атомни електроцентрали с нагрят въздух: MU-34-70-078-84" (М.: SPO Союзтехенерго, 1984).

6.1.3. Ако електроцентралата в момента няма консервационен блок, е необходимо да се използват мобилни вентилатори с нагревател за подаване на топъл въздух към турбинната инсталация. Въздухът може да се подава както към цялата турбинна инсталация, така и поне към отделните й части (LPC, LPC, котли, към горната или долната част на кондензатора или към средната част на турбината).

За свързване на мобилен вентилатор е необходимо да се предвиди монтаж на входящ клапан.

Препоръки MU 34-70-078-84 могат да се използват за изчисляване на вентилатора и всмукателния клапан.

При използване на подвижни вентилатори трябва да се извършват дренажни и вакуумни мерки за сушене, посочени в MU 34-70-078.

6.2. Консервиране с азот

6.2.1. При запълване на вътрешните кухини на турбинната инсталация с азот и последващо поддържане на малко свръхналягане се предотвратява навлизането на влажен въздух.

6.2.2. Пълненето се извършва, когато турбинната инсталация е пусната в резерв за 7 дни или повече в тези електроцентрали, където има кислородни инсталации, които произвеждат азот с концентрация най-малко 99%.

6.2.3. За консервация е необходимо да има подаване на газ към същите точки като въздуха.

Трябва да се вземат предвид трудностите при уплътняване на проточната част на турбината и необходимостта от осигуряване на налягането на азота на ниво 5-10 kPa.

6.2.4. Подаването на азот към турбината започва след спиране на турбината и завършване на вакуумното сушене на междинния пароперегревател.

6.2.5. Консервация с азот може да се приложи и към парните пространства на котли и нагреватели.

6.3.1. Летливите инхибитори на корозия от типа IFKhAN защитават стомана, мед, месинг, като се адсорбират върху металната повърхност. Този адсорбиран слой значително намалява скоростта на електрохимичните реакции, които причиняват процеса на корозия.

6.3.2. За да се запази турбината, въздухът, наситен с инхибитора, се засмуква през турбината. Въздухът се засмуква през турбинната инсталация с помощта на уплътнителен ежектор или пусков ежектор. Въздухът се насища с инхибитор, когато влезе в контакт със силикагел, импрегниран с инхибитор, т. нар. линазил. Линасил се импрегнира в завода. За да абсорбира излишния инхибитор на изхода на турбината, въздухът преминава през чист силикагел.

Консервацията с летлив инхибитор се извършва при поставяне в резерв за период от повече от 7 дни.

6.3.3. За напълване на турбината с инхибиран въздух, на входа й, например, към тръбопровода за подаване на пара към предното уплътнение на HPC, се свързва патрон с линазил (фиг. 5). За абсорбиране на излишъка от инхибитора на изхода на оборудването се монтират патрони с чист силикагел, чийто обем е 2 пъти по-голям от обема на линазил на входа. В бъдеще този силикагел може да бъде допълнително импрегниран с инхибитор и при следващата консервация да бъде монтиран на входа на оборудването.

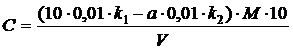

Ориз. 5. Консервиране на турбини с летлив инхибитор:

1 - главен парен клапан; 2 - спирателен вентил за високо налягане;

3 - клапан за управление на високо налягане; 4 - защитен клапан със средно налягане;

5 - клапан за управление на средното налягане; 6 - камери за засмукване на паровъздушната смес от крайните уплътнения на цилиндрите; 7 - уплътнителна парна камера; 8 - уплътнителен паропровод; 9 - съществуващи клапани; 10 - колектор на паровъздушна смес за уплътнения; 11 - смукателен колектор за паровъздушна смес; 12 - тръбопровод за захранване на инхибитора; 13 - патрон с линазил; 14 - новомонтирани шибъри; 15 - ежектор на уплътнението; 16 - изпускане в атмосферата; 17 - патрони от чист силикагел за абсорбция на инхибитори; 18 - тръбопровод за засмукване на паровъздушната смес от камерите; 19 - междинен паропрегревател; 20 - вземане на проби от въздуха; 21 - фланец; 22 - клапан

За напълване на турбината с инхибиран въздух се използва стандартно оборудване - уплътнителен ежектор или пусков ежектор.

За запазване на 1 m 3 обем са необходими най-малко 300 g линазил, защитната концентрация на инхибитора във въздуха е 0,015 g/dm 3 .

Linasil се поставя в патрони, които представляват тръбни секции, към двата края на които са заварени фланци. И двата края на тръбата с фланци са затегнати с мрежа с размер на окото, която не позволява разливане на линазил, но не пречи на преминаването на въздуха. Дължината и диаметърът на тръбите се определят от количеството линазил, необходимо за консервация.

Linasil се зарежда в патрони със шпатула или ръце в ръкавици.

6.3.4. Преди започване на консервацията, за да се изключи евентуално натрупване на кондензат в турбината, тръбопроводите и клапаните, те се източват, турбината и нейното спомагателно оборудване се изпаряват, изключват се от всички тръбопроводи (дренаж, извличане на пара, подаване на пара към уплътнения и др. ).

За да се отстрани евентуално натрупване на кондензат в недренирани зони, турбината се изсушава с въздух. За да направите това, на входа се монтира патрон с калциниран силикагел и въздухът се засмуква от ежектор по веригата "патрон - HPC - CSD - LPC - колектор за засмукване на паровъздушната смес от уплътненията - ежектор - атмосфера".

След като металът на турбината се охлади до приблизително 50°C, той се запечатва с азбестова опаковка, импрегнирана с уплътнител на входа на въздуха от турбинната зала към смукателната камера на паровъздушната смес на крайните уплътнения.

След изсушаване на турбината, на входа се монтират патрони с линазил, а на изхода се монтират патрони с чист силикагел, ежекторът се включва и въздухът се засмуква по веригата "патрон-тръбопровод за подаване на пара към уплътнението - HPC - смукателен колектор за смес от пара-въздух - патрони със силикагел - ежектор - атмосфера". При достигане на концентрация на защитен инхибитор равна на 0,015 g/dm 3 консервацията се прекратява, за което ежекторът се изключва, на входа на въздуха към патрона с линасил и на входа на инхибирания въздух в патроните с силициев гел.

6.3.5. През периода, когато турбината е в резерв, концентрацията на инхибитора в нея се определя ежемесечно (Приложение 2).

Когато концентрацията падне под 0,01 g/DM 3, се извършва повторно консервиране с пресен линазил.

6.3.6. За да се разконсервира турбината, патроните с линазил се отстраняват, тапата на входа на инхибирания въздух в патрона със силикагел, ежекторът се включва и инхибираният въздух се изтегля през силикагела, за да абсорбира останалия инхибитор за същото време, необходимо за запазване на турбината.

Тъй като консервацията се извършва в затворен кръг, няма отпадни води или емисии в атмосферата.

Кратки характеристики на използваните химикали са дадени в допълнение 3.

Приложение 1

МЕТОД ЗА ОПРЕДЕЛЯНЕ НА КОНЦЕНТРАЦИЯТА НА КОНТАКТНИ ИНХИБИТОРИ В РАБОТЕН РАЗТВОР

Когато инхибиторът се разтвори в чист кондензат, алкалността на разтвора ще се дължи само на циклохексиламин. Малките количества амоняк, често присъстващи в кондензатите, могат да бъдат пренебрегнати, тъй като съдържанието на амоняк обикновено не надвишава 0,5-0,8 mg/kg (алкалност от 0,003 до 0,047 meq/kg). В резултат на това алкалността може просто да се титрува в присъствието на метилово червено.

Измерена порция от разтвор от 100 cm 3 в конична колба се титрува с 3-5 капки индикатор с разтвор на сярна киселина с моларна концентрация от еквивалента 0,1 mol/dm 3 до промяна на цвета на течността от жълто до червено.

ОТ 1 = НО × да се× 0,0099 × 10,

където НО- разход на киселина за титруване, cm 3;

да се- корекционен коефициент на киселина до точно децинормална концентрация;

0,0099 - коефициент на преобразуване на циклохексиламин;

10 - преизчисляване на концентрацията на хексиламин в dm 3.

![]()

където 0,32 е съдържанието на циклохексиламин в инхибитора (според паспортните данни);

0,1 - преобразуване на грамове в дециметър в масови проценти.

Приложение 2

ОПРЕДЕЛЯНЕ НА КОНЦЕНТРАЦИЯТА НА ЛЕТЯЩ ИНХИБИТОР ВЪВ ВЪЗДУХА

1. Използвани реагенти:

солна киселина, химически чиста концентрация 0,01 mol/kg;

натриев хидроксид, химически чист концентрация 0,01 mol/kg;

смесен индикатор.

2. Определяне на концентрацията

През бутилка, съдържаща 0,1 kg разтвор на солна киселина с концентрация 0,01 mol/kg, с помощта на аспиратор бавно се пропускат 5 kg въздух, съдържащ инхибитор; който се абсорбира от киселинния разтвор, след което се вземат 10 cm 3 от киселинния разтвор и се титруват с натриев хидроксид със смесен индикатор.

където V- обем на пропуснат въздух, dm 3 ;

к 1 , к 2 - съответно корекционни коефициенти за киселинни и алкални разтвори с моларна концентрация на еквиваленти точно 0,01 mol/dm 3 ;

но- консумация на алкален разтвор с еквивалент на моларна концентрация 0,01 mol / dm 3 за титруване на останалата киселина, cm 3

М- молекулно (еквивалентно) тегло на инхибитора, равно на IFKhAN-1 - 157; IFKHAN-100 - 172.

Приложение 3

РЕЗЮМЕ НА ИЗПОЛЗВАНИТЕ ХИМИКАЛИ И ПРЕДПАЗНИ МЕРКИ ЗА РАБОТА С ТЯХ

Токсичност (клас на опасност), използвани за консервиране на реагенти:

хидразин - 1;

сода каустик MSDA и IFKhAN-1 - 2;

М-1, ИФХАН-100 - 3;

амоняк - 4.

1. Воден разтвор на хидразин хидрат N 2 H 4 × H 2 O