Причины возникновения аварий на подъемных устройствах. Какие основные причины аварий и несчастных случаев при осуществлении грузоподъемных работ? Основные причины аварий мостовых кранов

Для того, чтобы обеспечить бесперебойную работу мостового грузоподъемного оборудования, руководство любого предприятия всегда тщательно следит за соблюдением сроков технического обслуживания оборудования.

Для того, чтобы предотвратить возможные неполадки в работе машины, а так же обезопасить персонал, существует свод правил техники безопасности при работе с мостовым краном. Эти правила существуют не только для повседневных работ, но и на случай возникновения непредвиденных чрезвычайных ситуаций.

Техника безопасности имеет первостепенное значение на любом производстве

Поскольку грузоподъемное оборудование довольно крупное и громоздкое, возникновений аварий или аварийных ситуаций с участием мостовых кранов является очень серьезным ЧП. Действия сотрудников предприятия, в таких ситуациях, должны быть максимально скоординированы и согласованы, поэтому каждый работник всегда четко знает, что необходимо будет предпринять.

Причины возникновения аварий на производстве, где имеется мостовой кран

Грузоподъемное оборудование производится на основе точных расчетов и чертежей, монтаж механизмов всегда производят только профессиональные работники. Поэтому, при соблюдении всех заявленных в паспорте и другой документации правил пользования мостовым краном, риск возникновения ЧП минимален.

Основными причинами, которые могут повлечь за собой аварию мостового крана, являются:

- Некачественное изготовление деталей, узлов, либо механизмов крана;

- Некачественная сборка конструкции;

- Ошибки монтажа крана;

- Нарушения правил пользования оборудованием или нормального режима работы;

- Отсутствие ухода за техникой или некачественное техническое обслуживание мостового крана;

- Несвоевременное проведение ремонтных работ;

- Нарушение техники безопасности крановщиком, либо другими сотрудниками.

Авария – это ситуация, при которой возникают нарушения целостности механизма оборудования, его частичное или полное разрушение, поломка каких-либо деталей, либо полное обрушение конструкции мостового крана. Работа крана в этих случаях останавливается, и проводятся мероприятия по ликвидации последствий.

По статистике, аварии мостовых кранов происходят чаще на тех предприятиях, где регулярно или разово пренебрегли правилами техники безопасности , а так же правилами пользования оборудованием, приведенными в прилагаемой документации.

Важно соблюдать не только общие правила безопасности на производстве, но и те, которые разработаны производителем мостовых кранов индивидуально, с учетом специфики именно этого вида грузоподъемных устройств, поскольку в них учитываются конструктивные и функциональные особенности оборудования.

Действия при аварии мостового крана на производстве

В «Типовой инструкции для крановщиков (машинистов) по безопасной эксплуатации мостовых и козловых кранов» существует пункт, в котором обозначены и прописаны обязанности крановщика в аварийных ситуациях. Помимо этого документа, на каждом производстве существует отдельный свод правил по предупреждению несчастных случаев или ликвидации последствий ЧП.

Существует несколько факторов, при возникновении которых машинист обязан остановить работу крана и подать предупредительный звуковой сигнал:

- Появление посторонних шумов во время работы механизма;

- Нехарактерное поведение техники во время работы (резкие движения, «зависание», непредвиденные остановки и т.д.);

- Нарушения в работе тормозной системы, грузоподъемного механизма и других узлов крана ;

- Искры и замыкания в любой части электрики крана;

- Трещины или поломки отдельных деталей, либо целых узлов мостового крана.

Все перечисленные выше обстоятельства обязуют машиниста опустить груз, остановить работу машины, предупредить сотрудников производства об аварии, а затем приступить к оценке масштабов повреждений и выяснению причин возникновения ЧП.

Для крановщиков мостовых и козловых кранов существует типовая инструкция по технике безопасности

Бывают ситуации, когда конструкция мостового крана попадает под напряжение, вследствие замыканий проводки. В этом случае, крановщик, в первую очередь должен принять меры личной безопасности, а затем отключить источник питания механизма. Возгорание мостовых кранов так же представляет серьезную угрозу для всех сотрудников производства, для ликвидации пожара используются специальные средства пожаротушения, которые имеются в кабине крана, либо в цеху.

Стихийные бедствия (ураган, наводнение, торнадо и прочие), а так же в случаи возникновения угрозы разрушения стен или перекрытий помещения, представляют серьезную опасность. Машинист мостового крана в таких случаях обязан опустить груз и остановить работу всех механизмов. Нередки так же случаи угона крана ветром, особенно на открытых площадках, остановка машины может производится всеми доступными способами, с применением любых противоугонных устройств , чтобы исключить ситуацию потери управления.

В случае аварии мостового крана на производстве, крановщик обязательно должен сообщить обо всех обстоятельствах происшествия ответственным лицам, а так же сохранять обстановку происшествия до прибытия компетентных лиц, если это не угрожает жизни и здоровью людей. Запись об аварийных ситуация и авариях обязательно производится в вахтенном журнале.

Машина грузоподъемная- Техн-ое устр-во цикличного действия для подъема и перемещения груза.

ТИПЫ КРАНОВ:

Кран грузоподъемный- Грузоподъемная машина, оснащенная стационарно установленными грузоподъемными механизмами.

Классификация грузоподъемных кранов по конструкции:

Кран мостового типа(кран, у которого грузозахватный орган подвешен к грузовой тележке, тали или крану стрелового типа, перемещающимся по мосту)

кран стрелового типа(кран, у которого грузозахватный орган подвешен к стреле или тележке, перемещающейся по стреле)

Классификация кранов по виду грузозахватного органа:

кран крюковой, кран грейферный, кран магнитный, кран штыревой, кран литейный, кран посадочный, кран ковочный, кран для раздевания слитков (стрипперный), кран колодцевый, кран с траверсой.

Причины аварий и травматизма при эксплуатации грузоподъемных машин.

На уровень аварийности и смертельного травматизма при эксплуатации подъемных сооружений существенное влияние оказывает количество находящихся в эксплуатации подъемных сооруженийДве трети аварий подъемных сооружений произошло по техническим причинам, в основном из-за неисправности технических устройств или неисправности (отсутствия) приборов безопасности, такое же число аварий - из-за неэффективности производственного контроля. Среди основных организационных причин возникновения аварий - нарушение технологической и трудовой дисциплины, неправильные или несогласованные действия обслуживающего персонала и неправильная организация производства работ.

Причины аварии: подъем и перемещение груза двумя кранами в отсутствии проекта или технологической карты, в которых должны быть приведены схемы строповки и перемещения груза с указанием последовательности выполнения операций, положения грузовых канатов, а также должны содержаться указания по безопасному перемещению груза, в том числе в части распределения допустимых нагрузок, приходящихся на каждый кран, участвующий в процессе подъема, и скорости перемещения груза в течении всего процесса подъема; эксплуатация неисправного крана СТ 2-2-40, (зав. № 32), выразившаяся в принудительном отключении (блокировке) его ограничителя грузоподъемности, вследствие чего был допущен перегруз крана; нарушение производственной дисциплины машинистом крана СТ 2-2-40 (зав. № 32).

Следует отметить, что 10 % аварий (3 из 30 аварий) произошли в условиях воздействия природных факторов (ураган, шквалистый ветер, обильный снегопад.

Причинами группового несчастного случая стали нарушения технологического процесса (перемещение труб без применения роликовых опор и электрических лебедок, как указано в ППРк, нарушение схем строповки крупногабаритных и длинномерных грузов, осуществление работ по монтажу трубопровода на участке, где не завершены работы по закреплению основных балок); неудовлетворительная организация производства работ (отсутствие лица, ответственного за безопасное производство работ кранами, на месте производства работ повышенной опасности, на которые не разработаны схемы строповки, допуск к строповке не обученных и не аттестованных работников, осуществление работ по монтажу трубопровода с использованием дополнения к ППРк, не прошедшего экспертизу промышленной безопасности, нарушение должностных и производственных инструкций).

Почти 90 % несчастных случаев со смертельным исходом произошло по организационным причинам, в основном, из-за неэффективности осуществления производственного контроля и неправильной организации производства работ. Основной технической причиной смертельного травматизма на подъемных сооружениях является неудовлетворительное состояние технических устройств, приборов и устройств безопасности.

Статистика показывает, что в основном гибнут работники, непосредственно не связанные с работой грузоподъемных кранов - ремонтный персонал, бетонщики, плотники, каменщики, сварщики и т.п.

Также анализ причин травматизма на подъемных сооружениях показал, что 2 работника, погибших при эксплуатации подъемных сооружений (4 % от общего числа погибших), находились в состоянии алкогольного опьянения.

Билет № 2. Требования безопасности к устройству грузоподъемных кранов: приборы безопасности; установка; конструкции и материалы.

Грузоподъемная машина – подъемное устройство циклического действия с возвратно-поступательным движением грузозахватного органа.

ППР- проектом производства работ

ПС- подъемные сооружения

Требования настоящих ФНП ПРИКАЗ от 12 ноября 2013 года N 533 Об утверждении Федеральных норм и правил в области промышленной безопасности "Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения" распространяются на обеспечение промышленной безопасности ОПО грузоподъемных кранов всех типов;

Техническое оснащение:

Специализированная организация должна располагать необходимыми материалами, комплектующими изделиями, инструментом, приспособлениями, оборудованием, обеспечивающими возможность выполнения заявленных видов работ.

Для обеспечения технологических процессов выполнения работ по монтажу (демонтажу), наладке, ремонту, реконструкции и модернизации в процессе эксплуатации, установленных с учетом руководства (инструкции) по эксплуатации ПС, эксплуатационных документов входящего в его состав оборудования (при наличии этих документов), специализированная организация в зависимости от осуществляемых видов деятельности должна иметь:

а) комплекты необходимого оборудования для выполнения работ по контролю технического состояния ПС до и после выполнения работ. б) комплект необходимого оборудования для выполнения работ по резке, правке и сварке металла, а также необходимые сварочные материалы. Используемые технологии сварки должны быть аттестованы в установленном порядке;

в) контрольно-измерительные приборы, позволяющие выполнять наладочные работы, оценивать работоспособность, выполнять ремонт либо регулировку ограничителей, указателей, регистраторов, а также систем управления ПС;

г) контрольно-измерительные приборы, позволяющие оценивать работоспособность и регулировку оборудования ПС;

д) оборудование, позволяющее выполнять планово-высотную съемку и рихтовку рельсовых путей (для ПС, передвигающимся по рельсам);

е) комплекты рабочих чертежей и документации на технологии ремонта металлоконструкций монтируемых (ремонтируемых, реконструируемых или модернизируемых) ПС;

ж) программы-методики испытания, проведения технических освидетельствований монтируемых (ремонтируемых, реконструируемых или модернизируемых) ПС и организовывать проведение их испытаний по завершении выполненных работ;

з) необходимое оборудование для выполнения монтажных (демонтажных) работ (такелажные и монтажные приспособления, грузоподъемные механизмы, домкраты, стропы);

и) вспомогательное оборудование (подмости, ограждения), которое может быть использовано при проведении работ;

к) документацию на ПС, монтаж (демонтаж), наладка, ремонт, реконструкция или модернизация которого осуществляются.

Средства измерений (измерительные приборы, стандартные образцы), используемые в процессе испытания ПС, должны быть поверены в установленном порядке.

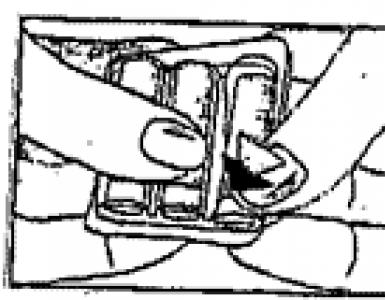

Съемные грузозахватные приспособления

Тема 6.1. Безопасность труда при производстве работ

^ Основные причины аварий грузоподъемных кранов и

несчастных случаев при производстве работ кранами

Основными причинами аварий грузоподъемных кранов являются неисправности, повреждения, поломки, разрушения отдельных деталей узлов металлоконструкций, приборов безопасности, механизмов из-за некачественного их изготовления, монтажа, а также нарушения установленного режима их работы и несвоевременного или неудовлетворительного проведения технического обслуживания, диагностирования, технического освидетельствования, из-за несоблюдения графиков планово-предупредительного ремонта, инструкций и правил безопасности при эксплуатации кранов.

Аварией считается разрушение или изгиб металлоконструкций грузоподъемного крана (моста, портала, рамы, платформы, башни, стрелы), вызвавшие необходимость в капитальном ремонте металлоконструкций или замене их отдельных секций, а также падение грузоподъемного крана, явившееся причиной указанных повреждений и простоя машины более одной смены.

Аварии кранов можно подразделить на два вида: не повлекшие и повлекшие за собой несчастные случаи.

Основными причинами травматизма являются:

Неправильная строповка груза;

Применение неисправных, несоответствующих по грузоподъемности и характеру груза грузозахватных приспособлений;

Нарушение схем строповки грузов;

Несоблюдение технологических карт складирования грузов;

Нахождение людей в опасной зоне или под стрелой;

Нахождение людей в полувагоне, на платформе, в кузове автомашины при подъеме или опускании грузов;

Несоблюдение габаритов складирования грузов;

Допуск к обслуживанию крана в качестве стропальщиков необученных рабочих;

Нахождение людей в кабине автомашины при погрузке или разгрузке;

Нахождение людей вблизи стены, колонны, штабеля или оборудования во время подъема или опускания груза;

Несоблюдение мер безопасности при строповке груза и обслуживании крана вблизи линии электропередачи.

^ Инструктаж по безопасности труда (ГОСТ 12.0.004-90)

По характеру и времени проведения инструктажи подразделяют:

Вводный;

Первичный на рабочем месте;

Повторный;

Внеплановый;

Целевой.

7.1. Вводный инструктаж по безопасности труда проводят со всеми вновь принимаемыми на работу независимо от их образования, стажа работы по данной профессии или должности.

7.2. Вводный инструктаж на предприятии проводит инженер по охране труда или лицо, на которое приказом по предприятию возложены эти обязанности.

Первичный инструктаж на рабочем месте до начала производственной деятельности проводят:

со всеми вновь принятыми на предприятие, переводимыми из одного подразделения в другое;

с работниками, выполняющими новую для них работу, командированными, временными работниками;

со строителями, выполняющими строительно-монтажные работы на территории действующего предприятия;

со студентами и учащимися, прибывшими на производственное обучение или практику перед выполнением новых видов работ.

7.2.3. Первичный инструктаж на рабочем месте проводят с каждым работником или учащимся индивидуально с практическим показом безопасных приемов и методов труда. Первичный инструктаж возможен с группой лиц, обслуживающих однотипное оборудование и в пределах общего рабочего места.

7.2.4. Все рабочие после первичного инструктажа на рабочем месте должны в течение первых 2 - 14 смен (в зависимости от характера работы, квалификации работника) пройти стажировку под руководством лиц, назначенных приказом.

Рабочие допускаются к самостоятельной работе после стажировки, проверки теоретических знаний и приобретенных навыков безопасных способов работы.

7.3. Повторный инструктаж проходят все рабочие независимо от квалификации, образования, стажа, характера выполняемой работы не реже одного раза в полугодие.

7.4. Внеплановый инструктаж проводят:

1) при введении в действие новых или переработанных стандартов, правил, инструкций по охране труда, а также изменений к ним;

2) при изменении технологического процесса, замене или модернизации оборудования, приспособлений и инструмента, исходного сырья, материалов и других факторов, влияющих на безопасность труда;

3) при нарушении работающими требований безопасности труда, которые могут привести или привели к травме, аварии, взрыву или пожару, отравлению;

4) по требованию органов надзора;

5) при перерывах в работе – для работ, к которым предъявляются дополнительные (повышенные) требования безопасности труда более чем на 30 календарных дней, а для остальных работ – 60 дней.

Внеплановый инструктаж проводят индивидуально или с группой работников одной профессии. Объем и содержание инструктажа определяют в каждом конкретном случае в зависимости от причин и обстоятельств, вызвавших необходимость его проведения.

7.5. Целевой инструктаж проводят при выполнении разовых работ, не связанных с прямыми обязанностями по специальности (погрузка, выгрузка, уборка территории, разовые работы вне предприятия, цеха и т. п.); ликвидации последствий аварий, стихийных бедствий и катастроф; производстве работ, на которые оформляется наряд-допуск, разрешение и другие документы.

7.6. Первичный инструктаж на рабочем месте, повторный, внеплановый и целевой проводит непосредственный руководитель работ.

7.9. О проведении первичного инструктажа на рабочем месте, повторного, внепланового стажировки и допуске к работе работник, проводивший инструктаж, делает запись в журнале регистрации инструктажа на рабочем месте. При регистрации внепланового инструктажа указывают причину его проведения.

Целевой инструктаж с работниками, проводящими работы по наряду-допуску, разрешению и т. п. фиксируется в наряде-допуске или другой документации, разрешающей производство работ.

^ Ответственность инженерно-технических работников и

обслуживающего персонала за нарушение "Правил" и инструкций.

1. Контроль за соблюдением настоящих Правил и других нормативных правовых актов по охране труда в организации независимо от организационно-правовой формы и формы собственности осуществляют органы государственной инспекции труда, госгортехнадзора, главгосэнергонадзора, государственного санитарно-эпидемиологического надзора по подконтрольным им объектам, госпожнадзора и др., служба охраны труда организации и органы внутриведомственного контроля (по подчиненности).

Общественный контроль за охраной труда в организации осуществляет профсоюзный комитет организации или иные уполномоченные работниками представительные органы и техническая инспекция труда профессиональных союзов.

Высший надзор за правильным и единообразным исполнением законов о труде на территории Российской Федерации осуществляет Генеральный прокурор Российской Федерации и подчиненные ему органы прокурорского надзора.

2. Ответственность за состояние охраны труда в организации несет работодатель. Ответственность за выполнение правил, норм и инструкций по охране труда, за обеспечение здоровых и безопасных условий труда несут руководители структурных подразделений.

3. Руководители и специалисты, виновные в нарушении законодательства о труде и правил по охране труда, несут ответственность (дисциплинарную, административную, уголовную) в порядке, установленном законодательством Российской Федерации и субъекта Российской Федерации.

4. Выдача должностными лицами указаний и распоряжений, принуждающих подчиненных к нарушению требований Правил, равно как и непринятие мер по устранению нарушений Правил, совершаемых их присутствии подчиненными, являются грубейшими нарушениями настоящих Правил.

5. За нарушение требований законодательных и иных нормативных правовых актов по охране труда работники могут привлекаться дисциплинарной, административной и уголовной ответственности в порядке, установленном законодательством Российской Федерации и субъекта Российской Федерации.

6. Отказ работника от выполнения работ в случае возникновения непосредственной опасности для его жизни и здоровья либо от выполнения тяжелых работ и работ с вредными или опасными условиями труда, не предусмотренных трудовым договором, не влечет для него каких-либо необоснованных последствий.

^ Тема 6.2. Электробезопасность и пожарная безопасность

Межотраслевая инструкция

Меры безопасности при работе грузоподъемных кранов

Каковы основные причины несчастных случаев и аварий при работе грузоподъемных кранов?

При работе грузоподъемных кранов основными причинами несчастных случаев и аварий, как правило, являются: – незнание или несоблюдение «Правил устройства и безопасной эксплуатации грузоподъемных кранов», правил техники безопасности и производственных инструкций, а также нарушение трудовой дисциплины; – невыполнение требований проекта производства работ; – отсутствие или пренебрежительное отношение со стороны обслуживающего персонала к знаковой сигнализации, применяемой при перемещении грузов кранами; – несвоевременный или некачественный инструктаж по технике безопасности на рабочем месте; – отсутствие исправных и своевременно испытанных электрозащитных средств и заземлительных устройств; – несвоевременное или некачественное проведение технических осмотров, ремонтов, технических освидетельствований грузоподъемных кранов;

применение неисправных или неиспытанных грузозахватных приспособлений и др.

Поэтому для предотвращения несчастных случаев и аварий при работе и обслуживании грузоподъемных кранов крановщики, помощники крановщиков, слесари, электрики, стропальщики и инженерно-технические работники, связанные с работой крана, должны: – хорошо знать и точно выполнять «Правила устройства и безопасной эксплуатации грузоподъемных кранов» и правила техники безопасности в части эксплуатации и производства работ грузоподъемными кранами, а также требования производственных и должностных инструкций; – ни при каких обстоятельствах не допускать нарушений производственной и трудовой дисциплины при работе и ремонте грузоподъемных кранов;

тщательно выполнять требования проекта производства работ; – строго следить за установками электрозащитяых устройств и заземлением;

своевременно и качественно проводить технический осмотр, ремонт и техническое освидетельствование грузоподъемных кранов; – систематически вести технический надзор за состоянием механизмов крана, яодкрановых путей и строго выполнять заводскую инструкцию по эксплуатации крана; – не допускать производство ремонтных работ неисправным инструментом, без защитных и предохранительных средств; – своевременно и качественно проводить инструктаж по технике безопасности на рабочем месте; – строго выполнять указания имеющейся знаковой сигнализации.

Кроме того, обслуживающий персонал грузоподъемных кранов должен: – не включать механизмы крана, не убедившись в том, что все механизмы, детали и узлы крана исправны; – не снимать ограждения с вращающихся частей двигателей, насосов, вентиляторов и других механизмов; – не снимать ограждения с муфт, валов, шестеренчатых и других передач; – не чистить и не смазывать подшипники н другие детали во время работы -крана; – не работать на кране, если он неисправен; не работать на кране, если неисправны крановые пути; – не работать на кране, если не работают приборы безопасности; – не работать на кране при частом срабатывании максимальнотоковой и тепловой защиты; – не работать на кране, если неисправны грузовые или стреловые или вантовые канаты или стропы или тара; – не работать на кране, если не освещена площадка в темное время суток; – не работать на кране при сильном дожде, сильном снегопаде или сильном ветре (когда скорость ветра превышает допустимые паспортные нормы); – не цеплять на крюк крана груз, если крюк неисправен; – не поднимать людей в таре или на грузе. Кроме того, при работе крана категорически запрещается: – освобождать краном зажатые грузом чалочные канаты или цепи; – отрывать крюком крана грузы, засыпанные землей, заложенные другим грузом, залитые бетоном, привернутые болтами к другому грузу, примерзшие к.земле, находящиеся под водой и т. д.; – резко разворачивать стрелу с грузом; укладывать груз на электрические кабели, трубопроводы, а также на краю откоса или канавы, если уложенный груз может сползти или опрокинуться; – выводить из действия приборы безопасности и тормоза, а также работать при неисправных тормозах; – опускать стрелу до вылета, при котором грузоподъемность крана меньше массы поднимаемого груза; – поднимать груз в таре, если тара заполнена выше бортов; – подвешивать груз на один рог двурогого крюка; допускать к зацепке или строповке необученных и неаттестованных стропальщиков; – работать на кране, если он своевременно не прошел технического освидетельствования.

Чем достигается безопасность труда при работе и обслуживании электроустановок грузоподъемных кранов?

Безопасность труда при работе и обслуживании электроустановок грузоподъемных кранов достигается точным выполнением правил техники безопасности при эксплуатации электроустановок потребителей и производственной инструкции.

Какое напряжение электрического тока опасно для жизни человека?

В нормальных производственных помещениях для жизни человека опасно напряжение электрического тока выше 36 В; в сырых и особо влажных помещениях, а также в металлических котлах и резервуарах опасным считается напряжение выше 12 В. На стреловых, козловых и других кранах, работающих на открытом воздухе, опасным считается напряжение выше 12 В. Крановщик должен помнить, что при ремонте и осмотре указанных кранов применять переносные лампы напряжением выше 12 В категорически запрещается.

Ток какой силы опасен для жизни человека?

Весьма опасен для жизни человека ток силой 0,04 А, а ток силой 0,05 А обязательно приведет к тяжелым последствиям.

Что поражает человека - сила электрического тока или его напряжение?

Поражает человека сила электрического тока, а его напряжение способствует пробиванию кожного покрова.

Когда возникает опасность попадания под напряжение электрооборудования?

Опасность попадания под напряжение электрооборудования грузоподъемных кранов может возникнуть в результате прикосновения к токоведущим его частям, а также из-за повреждения изоляции токоведу- щих частей или замыкания оголенных частей с корпусом. Причем под напряжением крановщики, слесари, электромонтеры и стропальщики могут оказаться при непосредственном прикосновении к токоведущим или другим частям электрооборудования или вследствие шагового напряжения.

Что называется шаговым напряжением?

Напряжение между двумя точками на поверхности земли, г отстоящими друг от друга на расстоянии шага человека (0,8 м), в зоне растекания токов замыкания

в радиусе до 20 м при пробое изоляции на землю в электрической установке или при падении на землю оборванного электрического провода называется шаговым напряжением. Наибольшую величину шаговое напряжение будет иметь при подходе человека к упавшему проводу, а наименьшее - на расстоянии 20 м и более от него. Величина шагового напряжения зависит также и от ширины шага человека. Чем шире шаг, тем большее напряжение испытывает человек, так как при этом увеличивается разность потенциалов между двумя точками, на которых находятся в данный момент ноги человека. Чтобы избежать поражения электрическим током, человек должен из зоны растекания токов замыкания выходить так, чтобы его шаги были минимальными или прыжками на одной ноге, тогда он будет испытывать наименьшее воздействие тока.

Что называется напряжением прикосновения?

Напряжением прикосновения называется разность потенциалов между опорными точками под ногами человека, стоящего на земле, и руками, которыми он касается корпуса электроустановки, находящейся под напряжением.

В зависимости от того, как человек попадает под напряжение, различают однофазное (однополюсное) прикосновение, т. е. прикосновение к одной фазе сети, и двухфазное, т. е. прикосновение к двум фазам сети. При однофазном прикосновении человек попадает под действие одной фазы, напряжение которой в 1,73 раза меньше междуфазного (линейного).

Однофазным будет прикосновение и при одновременном прикосновении к фазному и нулевому проводу, но в этом случае возможность поражения током увеличивается ввиду уменьшения сопротивления (ток будет проходить через обе руки, минуя обувь), которое состоит из сопротивления только одного человеческого тела (от руки к руке).

Двухфазное прикосновение более опасно, так как человек в этом случае попадает под ток двух различных фаз, т. е. оказывается включенным на полное линейное напряжение.

Какие требования обязаны выполнять крановщики, слесари, электромонтеры и стропальщики, чтобы исключить возможность попадания под напряжение элек- трооборудования грузоподъемных кранов?

Чтобы исключить возможность попадания иод напряжение электрооборудования грузоподъемных кранов, крановщики, слесари, электромонтеры и стропальщики должны:

не прикасаться к токоведущим частям на кране, если даже они изолированы, так как их внешний вид не гарантирует отсутствия поврежденной изоляции;

не заменять плавкие вставки и другие предохранители, не чистить кулачки и барабаны контроллеров. В случае перегорания плавких вставок или порчи электрооборудования крановщик должен вызвать дежурного электромонтера;

не проверять напряжение в сети пальцами; для проверки нужно пользоваться сигнальной лампой, вольтметром и другими приборами;

не прикасаться к проводам или изоляторам каким-либо инструментом, ручки которого не изолированы;

не работать на кране, если неисправен токоведу- щий кабель;

не работать на кране, если не ограждены защитными кожухами все оголенные токоведущие части электрооборудования (контакторы, рубильники, предохранители, выключатели, ящики сопротивления й т. д.), расположенные в местах, где возможно случайное прикосновение к ним. Все электрические аппараты крана, находящиеся в местах, доступных для случайного прикосновения к их токоведущим частям, должны иметь кожухи;

не выполнять работы, связанные с проверкой напряжения тока и регулированием электроаппаратов без защитных средств. Работать можно в диэлектрических перчатках, стоя на изолирующем основании или в диэлектрических галошах;

не снимать кожухи для осмотра и ремонта электрооборудования или для смены плавких вставок, если не отключено электрооборудование крана. При этом на отключающих рубильниках должен быть вывешен плакат «Не включать, работают люди»;

не работать на кране, если его металлоконструкция находится под напряжением;

не работать на кране, если кран и его крановые пути не заземлены в соответствии с правилами техники безопасности.

Что называется защитным заземлением?

Преднамеренное металлическое соединение корпусов электродвигателей, кожухов рубильников, магнитных пускателей, каркасов шинных сборок, каркасов защитных панелей, металлоконструкции кранов и т. д. с заземляющим устройством называется защитным заземлением.

Для чего заземляют корпуса электродвигателей, кожухи рубильников, магнитных пускателей, каркасов шинных сборок и защитных панелей, металлоконструкции кранов, крановых путей и т. д.?

Для защиты обслуживающего персонала грузоподъемных кранов от поражения электрическим током. Электрооборудование, аппараты и металлоконструкции кранов в нормальных условиях не находятся под напряжением, но при повреждении изоляции то- коведущих частей электрооборудования они могут оказаться под напряжением, и тогда, если электрооборудование, аппараты и металлоконструкции не будут заземлены, при случайном прикосновении к ним человека он может оказаться под напряжением. Чтобы этого не случилось, корпуса всех электродвигателей, кожухи рубильников, магнитных пускателей, каркасы защитных панелей, кожухи контроллеров, каркасы шинных сборок, металлоконструкции кранов, крановые пути, нужно обязательно заземлять.

Как выполняется заземление в зависимости от режима нейтрали сети?

В зависимости от режима нейтрали электрической сети заземление выполняется по схеме с глухозазем- ленной или изолированной нейтралью трансформаторов (генераторов).

Каким образом выполняется заземление в сетях с глу- хозаземленной нейтралью?

Заземление в сетях с глухозаземленной нейтралью выполняется при помощи металлического соединения корпусов электродвигателей и кожухов рубильников и т. п. с заземленным нулевым проводом, благодаря чему происходит автоматическое отключение электроустановки от электросети при замыкании ее на корпус или кожух.

Разрешается ли в электроустановках напряжением до 1000 В с глухозаземленной нейтралью применять местное заземляющее устройство?

В электроустановках напряжением до 1000 В с глухозаземленной нейтралью применение местного заземляющего устройства, не связанного с нулевым проводом сети, запрещается, так как это не обеспечивает безопасность работающих. Эти электротехнические установки должны быть заземлены обязательно через нулевой провод.

Следует ли повторно заземлять нулевой провод?

Нулевой провод следует обязательно повторно заземлять через каждые 250 м и на концах воздушных линий, а также на ответвлениях длиной более 200 м.

Каким образом выполняется заземление в сетях с изолированной нейтралью?

В сетях с изолированной нейтралью заземление выполняется следующим образом: корпус каждого электродвигателя, кожух рубильника, магнитного пускателя, кнопочного поста, каркас шинной сборки и т. п. присоединяются к заземляющей магистрали самостоятельным проводником.

Каковы сроки периодических испытаний электрозащитных средств на напряжение до 1000 В и предохранительных поясов?

Перчатки резиновые диэлектрические - один раз в 6 месяцев; инструмент с изолированными ручками - один раз в год; галоши резиновые диэлектрические - один рае в год; боты резиновые диэлектрические - один раз в 3 года; предохранительные пояса - один раз в 6 месяцев.

Перед каждым использованием защитного средства крановщики, электрики и др. обязаны:

проверить его исправность и отсутствие внешних повреждений, очистить и обтереть от пыли, а резиновые диэлектрические перчатки проверить на отсутствие проколов;

проверить по штампу, не истек ли срок периодического испытания защитного средства.

Пользоваться неисправными защитными средствами, а также такими, срок испытания которых истек, категорически запрещается.

Какие противопожарные мероприятия должен соблюдать обслуживающий персонал грузоподъемных кранов?

Обслуживающий персонал грузоподъемных кранов обязан соблюдать следующие противопожарные мероприятия: – не пользоваться переносными лампами с неисправной изоляцией токоведущего провода или кабеля; – не допускать курения при заправке масляных ба- ков и баков для горючих материалов; – не допускать применения открытого огня для подогрева двигателя Дизеля;

следить, чтобы при работе крана из редукторов и подшипников не вытекало масло, а из баков с горючим - топливо; – не допускать хранения на кране бензина, керосина и других легковоспламеняющихся материалов; – не оставлять на кране промасленный обтирочный материал. Использованный обтирочный материал следует собирать вне крана в специальный плотно закрытый ящик; – не допускать на кране голых токоведущих элементов, способствующих возникновению пожара.

Аннотация

Е.В. Федина, С.Л. Пушенко

В статье приведена результаты анализа травматизма и аварийности при эксплуатации башенных кранов. Приведены мероприятия по их предотвращению.

Ключевые слова: риск, управление рисками, охрана труда, башенный кран, безопасность, травматизм

Строительная отрасль характеризуется повышенной опасностью для работающих. В строительстве и промышленности строительных материалов на тяжелых работах и работах с вредными и опасными условиями труда занято около трети списочного состава работающих. В структуре травматизма по видам экономической деятельности доля стройиндустрии достаточно велика и имеет тенденцию к опережающему росту по сравнению с другими отраслями. При этом статистическими наблюдениями охвачено только около 1/3 работников, занятых в строительстве . В России в строительной отрасли занято от 9-12%, а в некоторых регионах до 20% населения.

В современном строительстве используются различное технологическое оборудование и механизмы. Практически во всех случаях осуществление строительной деятельности не обходится без грузоподъемных механизмов, в том числе различных типов кранов.

Анализ статистических данных несчастных случаев со смертельным исходом, происшедших при эксплуатации грузоподъемных кранов, позволяет сделать вывод о том, что досттаточно высокий уровень травматизма наблюдается при эксплуатации мостовых кранов (29,3%). При этом за последние годы на 26% уменьшилось количество несчастных случаев со смертельным исходом при эксплуатации башенных кранов. По данным Ростехнадзора, больше половины аварий при эксплуатации грузоподъемных кранов произошло по техническим причинам и в основном из-за нарушения технологии производства работ и неудовлетворительного состояния технических устройств.

За 10 лет количество грузоподъемных кранов в России уменьшилось на 60 тысяч единиц. Средний коэффициент частоты травматизма со смертельным исходом на 1000 кранов по России составил 0,218. Данные о травматизме по регионам приведены в таблице 1.

Данные о травматизме при эксплуатации грузоподъемных кранов

Таблица 1

| Регион | Количество грузоподъемных кранов, ед. | Несчастных случаев со смертельным исходом | Коэффициент травматизма со смертельным исходом | |

| всего | на кранах | |||

| 1 | 2 | 3 | 4 | 5 |

| Центральный федеральный округ | 52 986 | 12 | 10 | 0,189 |

| Центральное управление | 11 713 | 3 | 3 | 0,256 |

| Верхне-Донское управление | 14 322 | 3 | 3 | 0,209 |

| Верхне-Волжское управление | 6320 | 1 | 1 | 0,158 |

| Приокское управление | 10 000 | 3 | 3 | 0,300 |

| Северо-Западный федеральный округ | 23 750 | 6 | 4 | 0,168 |

| Северо-Западное управление | 11 450 | 5 | 3 | 0,262 |

| Северное управление | 6287 | 1 | 1 | 0,159 |

| Южный федеральный округ* | 23 882 | 3 | 2 | 0,084 |

Продолжение табл. 1

| 1 | 2 | 3 | 4 | 5 |

| Северо-Кавказское управление | 5955 | 1 | 1 | 0,168 |

| Средне-Кавказское управление | 5211 | 1 | 1 | 0,192 |

| Приволжский федеральный округ | 48 295 | 15 | 10 | 0,207 |

| Западно-Уральское управление | 10 258 | 3 | 2 | 0,195 |

| Приуральское управление | 10 646 | 4 | 3 | 0,282 |

| Приволжское управление | 7470 | 4 | 2 | 0,268 |

| Волжско-Окское управление | 7473 | 4 | 3 | 0,401 |

| Уральский федеральный округ | 41 471 | 9 | 7 | 0,169 |

| Северо-Уральское управление | 17 054 | 2 | 2 | 0,117 |

| Уральское управление | 24 417 | 7 | 5 | 0,205 |

| Сибирский федеральный округ | 34 717 | 13 | 13 | 0,375 |

| Южно-Сибирское управление | 8924 | 4 | 4 | 0,448 |

| Забайкальское управление | 2262 | 1 | 1 | 0,442 |

| Енисейское управление | 8236 | 3 | 3 | 0,364 |

| Западно-Сибирское управление | 10 316 | 1 | 1 | 0,097 |

| Прибайкальское управление | 4979 | 4 | 4 | 0,803 |

| Дальневосточный федеральный округ | 12 822 | 6 | 6 | 0,466 |

| Дальневосточное управление | 6956 | 5 | 5 | 0,719 |

| Сахалинское управление | 2230 | 1 | 1 | 0,448 |

Проведенный анализ позволил также выявить наиболее характерные причины аварий при работе башенных кранов:

Подъем груза массой, превышающей грузоподъемность крана;

Неисправность приборов безопасности;

Нарушение проектов производства кранами;

Некачественное изготовление кранов;

Неудолетворительный ремонт кранового оборудования;

Угон крана ветром;

Допуск к обслуживанию кранов необученных рабочих;

Эксплуатация кранов, отработавших нормативный срок службы;

Отсутствие технического надзора за безопасной эксплуатацией кранов в организациях;

Причины большего числа аварий башенных кранов по сравнению другими типами кранами связаны с частой перебазировкой башенных кранов с объекта на объект, сопровождающейся частичной или полной разборкой крана на узлы, а также удаленностью этих объектов от баз обслуживания, что усложняет контроль за качеством монтажа, состоянием, своевременным обслуживанием и качеством ремонта крана.

Аварии, обусловленные несоответствием состояния конструкций кранов требованиям безопасности вызваны недостатками (в том числе изготовления) узлов кранов или нарушениями при обслуживании и ремонте. Конструкции кранов обычно разрушаются в наиболее нагруженных узлах, в которых при эксплуатации образуются трещины. При этом трещины могут развиваться медленно (до нескольких лет) или практически мгновенно (при хрупком разрушении). Последнее представляет наибольшую опасность для конструкций, так как происходит без заметной деформации или образования видимых трещин, поэтому трудно диагностируется.

Результаты многолетней эксплуатации кранов различных типов показали, что наименее надежным узлом башенного крана является кольцевая неповоротная рама -сложная сварная конструкция с местами повышенной концентрации напряжений, для которых расчет напряженного состояния затруднен. Разрушение рам - наиболее частая причина аварий кранов. Обычно разрушаются сварные швы, соединяющие элементы нижнего листа с проушинами и боковыми вертикальными листами. Так в ходе расследования одного несчастного случая установлено, что при работе крана верхний лист рамы оторвался от обечаек и внутренних ребер жесткости, и это привело к падению крана. Рама разрушилась из-за нарушения технологии приварки внутренних ребер жесткости, в результате чего не была обеспечена ее необходимая несущая способность: в местах концентрации напряжений в зоне приварки подкладного кольца под опорно-поворотное устройство к верхнему листу возникли усталостные трещины, которые активно развивались при работе крана .

В материалах обследования различных башенных кранов экспертами часто отмечаются факты нарушения требований правил, в том числе отсутствие проекта и технических условий на ремонт, данных о примененных металлах и сварочных материалах, сведений о проверке качества сварки и квалификации сварщиков. В паспортах кранов, как правило, ремонт конструкций не фиксируется. Указанные нарушения, конечно же, приводят к снижению несущей способности конструкций в местах их ремонта.

Часто возникают аварийные ситуации при монтаже (демонтаже) башенных кранов, связанные с отклонением технологии работ от установленных требований, что является следствием неполноты или неточности изложения требований к монтажу в эксплуатационных документах заводов-изготовителей. На кранах с подъемными стрелами аварии чаще всего возникают при опускании стрелы, в том числе из-за неисправности тормоза стреловой лебедки, ниже горизонтального уровня или при ее подъеме в рабочее положение .

Результаты анализа причин несчастных случаев при эксплуатации башенных кранов свидетельствуют, что основной их причиной является человеческий фактор. Эксперты считают, что от 50 до 90% аварий случаются по вине самих работающих , в том числе из-за недостаточной квалификации, нарушении установленных требований управления краном, халатного отношения персонала к технике безопасности, нарушения технологических режимов эксплуатации кранов и требований инструкций, отключения или неисправности приборов безопасности, нарушения режима труда и отдыха и т.п.

Использование кранов относится к процессам повышенной опасности, при проведении которых имеют место опасные производственные факторы, а зона работы этих механизмов относится к опасным зонам на строительной площадке. Для работодателей, специалистов, руководителей и рабочих возникает проблема обеспечения безопасных условий труда в условиях производственных процессов. Решением этой проблемы может служить правильный выбор грузоподъемного крана для строительства объекта, который осуществляется по трем основным параметрам: грузоподъемности, вылету стрелы и высоте подъема груза .

Требуемая грузоподъемность крана на строительстве конкретного объекта и соответствующем вылете стрелы определяется, как известно, по массе наиболее тяжелого груза. В массе груза учитываются: масса съемных грузозахватных приспособлений (траверс, строп, электромагниты), масса навесных монтажных приспособлений, закрепленных на монтируемой конструкции до её подъёма и конструкций увеличении жесткости груза в процессе монтажа .

Фактическая грузоподъемность крана Q ф должна быть больше или равна допустимой Qдоп и определяется из выражения:

Q ф = P гр + P зах.пр + P нав.пр + P ус.пр ≥ Q доп (1)

где: P гр - масса поднимаемого груза;

P зах.пр - масса грузозахватного приспособления;

P нав.пр - масса навесных монтажных приспособлений;

P ус.пр - масса усиления поднимаемого элемента в процессе монтажа.

Вылет стрелы и необходимая высота подъема груза, устанавливается в зависимости от массы наиболее тяжелой и наиболее удаленной конструкции, с учетом ширины и высоты здания. Требуемая высота подъема груза H гр определяется от отметки установки крана путем сложения следующих показателей по вертикали :

Расстояние между отметкой стоянки крана и нулевой отметкой здания (±h ст.кр);

Высота задания от нулевой отметки до верхнего монтажного горизонта h зд;

Запас высоты, равного 2,3 м, из условий безопасного производства работ на верхнем монтажном горизонте (h без = 2,3м);

Максимальная высота перемещаемого груза с учетом закрепленных на нем приспособлений - h гр;

Высота грузозахватного приспособления h зах.пр

H гр = (h зд ± h ст.кр) + h без + h гр + h зах.пр, (м) (2)

Кроме того, для обеспечения безопасности работ в этих условиях необходимо, чтобы расстояние от консоли противовеса или от противовеса, расположенного под консолью башенного крана, до площадок, на которых могут, находятся люди, было не менее 2м .

При выборе крана с подъемной стрелой необходимо, чтобы от габарита стрелы до выступающих частей зданий соблюдалось расстояние не менее 0,5м, а до покрытия (перекрытия) здания и других площадок, на которых могут, находится люди, не менее 2м по вертикали. При наличии у стрелы крана предохранительного каната, указанные расстояния принимаются от каната.

Поскольку статистические данные по аварийности башенных кранов и травматизма при их эксплуатации носят статистический характер, то для нализа их причин целесообразно использовать методологию риск-менеджмента, когда по каждому из факторов можно рассчитать регрессиионные уравнения, выявить наиболее значимые причины и разработать комплекс мероприятий по их предотвращению.

Литература:

1. С.Л. Пушенко. Модель оптимизации решений по снижению риска охраны труда // Инженерный вестник Дона. - 2012. - №1. - www.сайт.

2. В.М. Ройман, Н.П. Умняков, О.И. Чернышева. Безопасность труда на объектах городского строительства и хозяйства при использовании кранов и подъемников:учеб.пособие.- М.: Издательство АСВ, 2007.-176 с.

3. МДС 12-19.2004. «Механизация строительства. эксплуатация башенных кранов в стесненных условиях»; Центральный научно-исследовательский и проектно-экспериментальный институт организации, механизации и технической помощи строительству.-М.,2004.

4. РД 22-28-37-02. Требования к организации и проведению работ по монтажу (демонтажу) грузоподъемных кранов / Утвержден ФГУП «СКТБ БК» 03.03.02 г.

5. Федеральная служба по экологическому, технологическому и атомному надзору. - www.safeprom.ru.