Диагностика оборудования насосных и компрессорных станций

Подготовка участка газопровода к обследованию.

При подготовке участка газопровода к обследованию производится:

Первичная очистка полости газопровода и определение минимальных размеров сечения труб (калибровка) скребком-калибром (рисунок 3.1, а

);

Удаление строительного мусора, песка, грязи, посторонних предметов с помощью скребка грубой очистки (рисунок 3.1, б );

Рисунок 3.1 - Внутритрубные снаряды:

а

- скребок грубой очистки; б

- калибр

Тонкая очистка - удаление мелкодисперсных отложений - производится скребком тонкой очистки (рисунок 3.2);

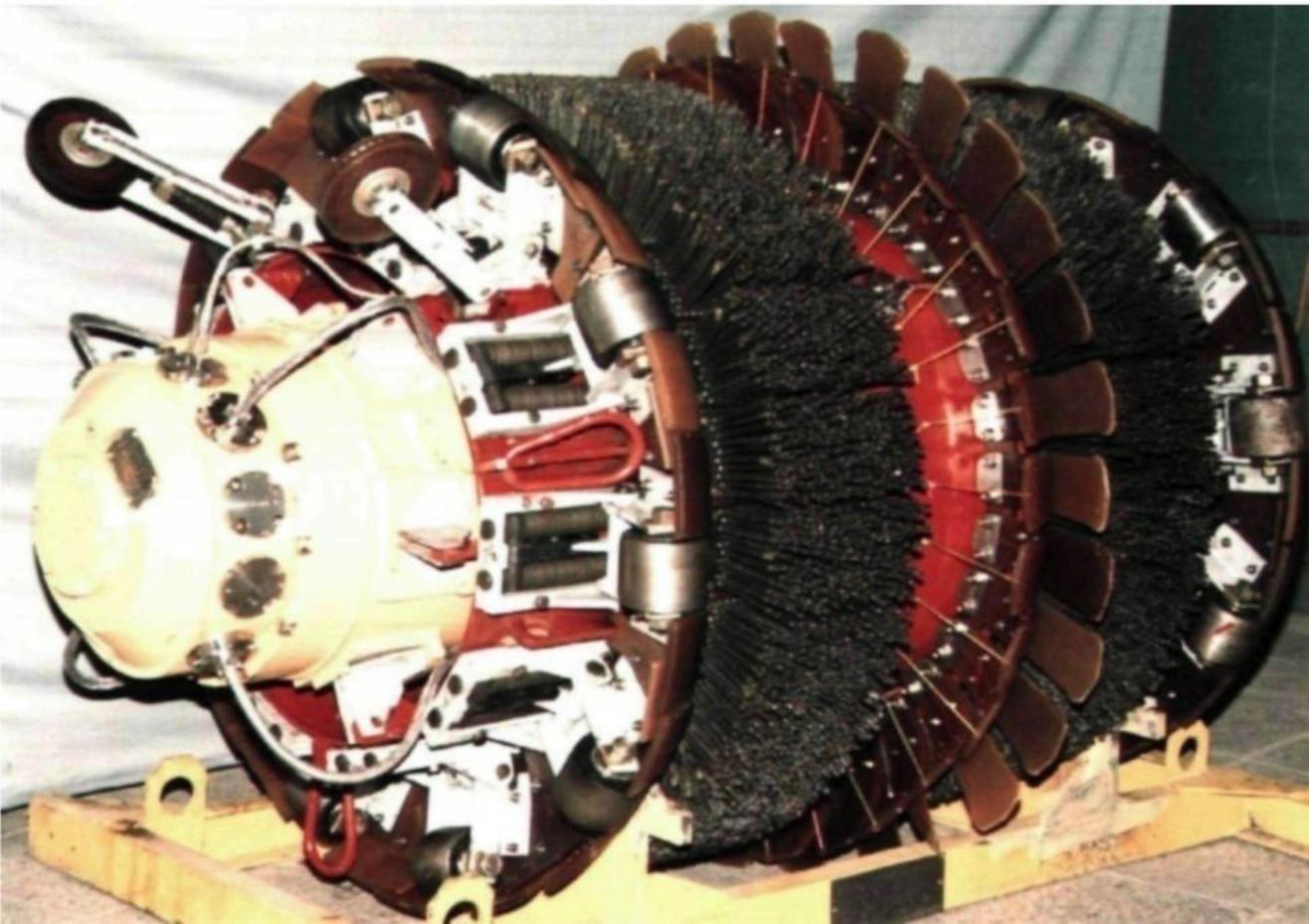

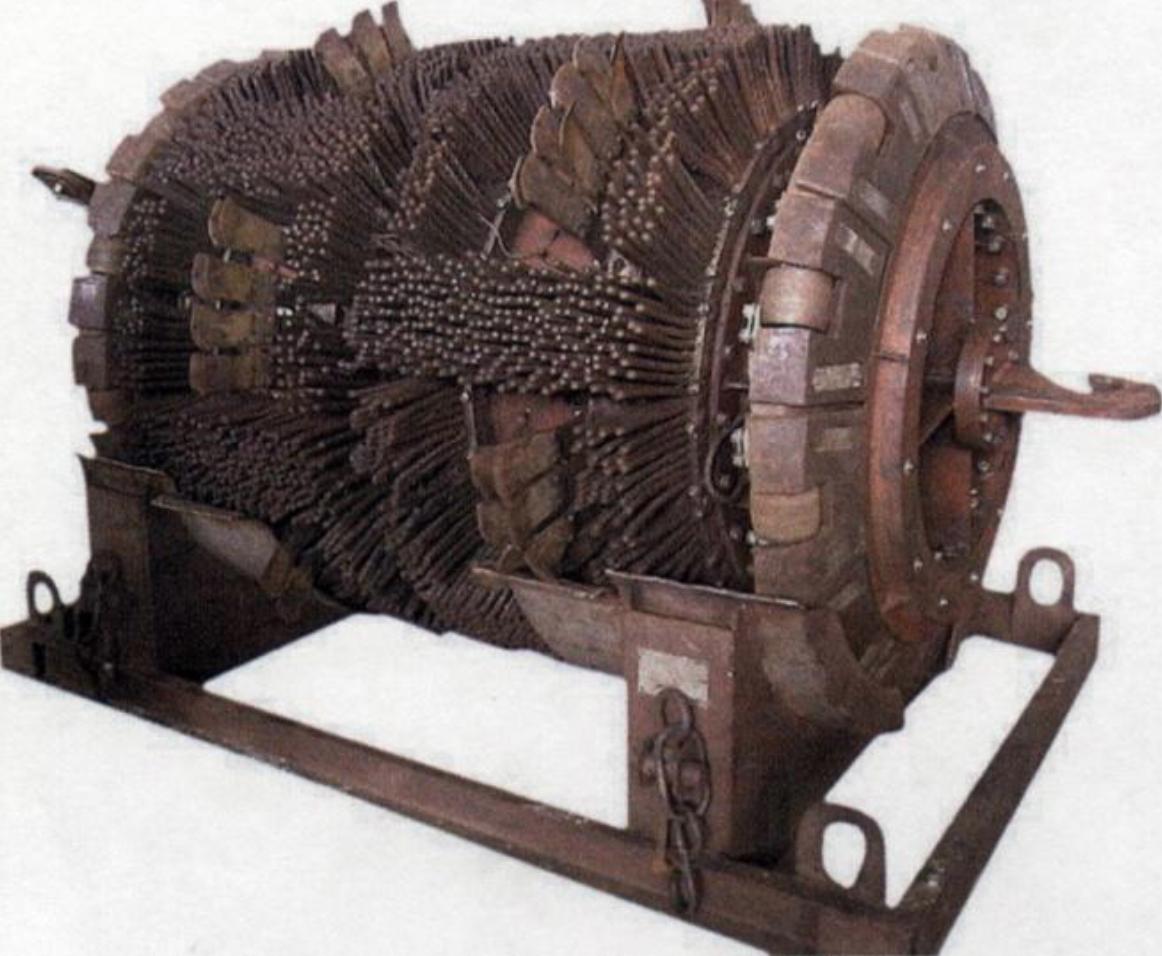

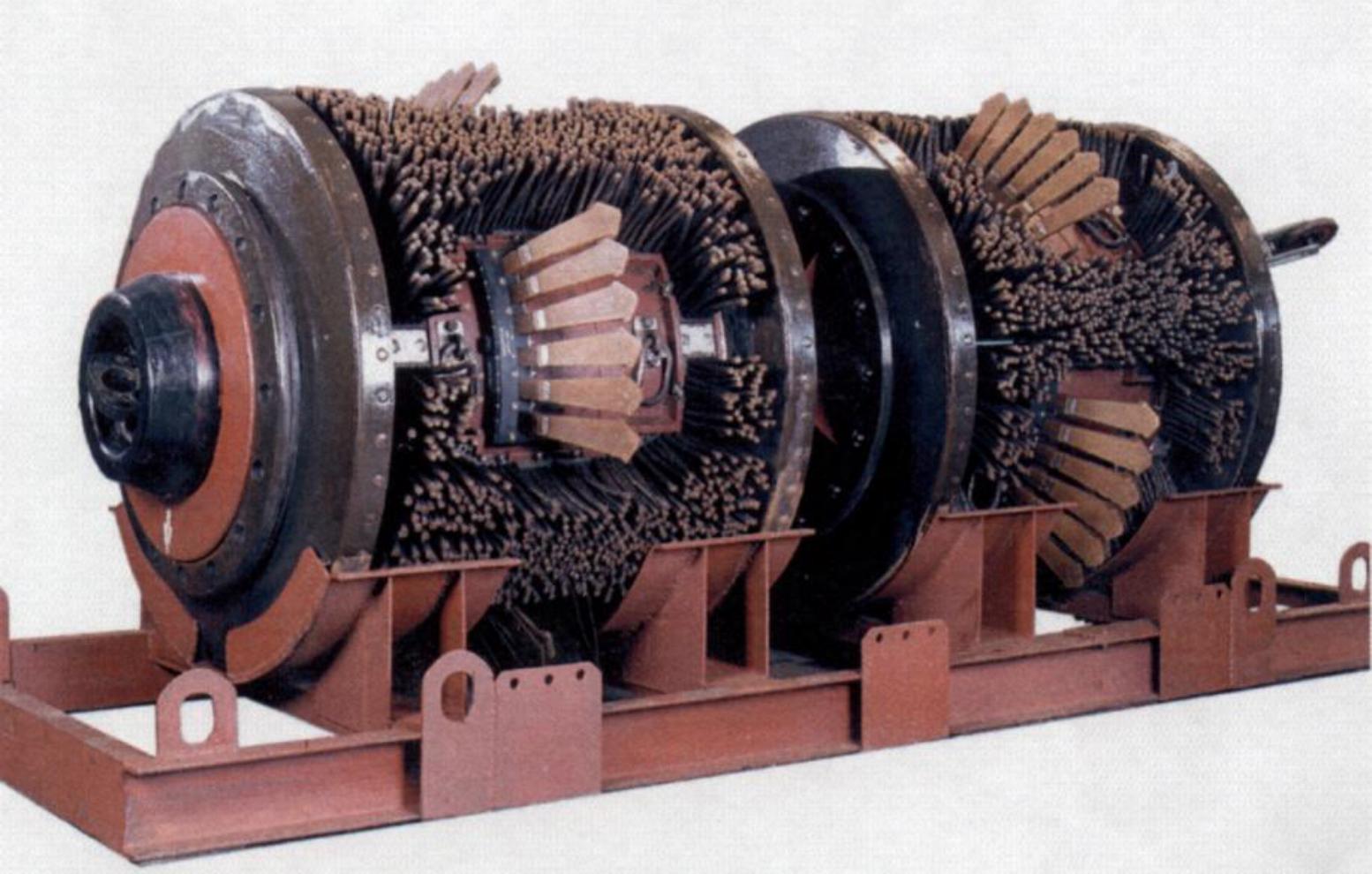

Магнитная очистка и магнитная подготовка металла труб газопровода - удаление ферромагнитного мусора, первичное намагничивание газопровода с помощью магнитных очистных поршней (рисунок 3.3);

Определение проходного сечения (профилеметрия) для пропуска снарядов-дефектоскопов с помощью профилемера (рисунок 3.4).

Рисунок 3.2 - Скребок тонкой очистки

Рисунок 3.3 - Магнитные очистные поршни

Рисунок 3.4 - Снаряд-профилемер

Профилеметрия производится внутритрубными электронно-механическими снарядами-профилемерами типа ПРТ и основывается на измерении внутреннего сечения трубы роликовыми опорами рычажного типа для определения местных искажений формы и регистрации пройденного пути по участку газопровода.

Средства внутритрубной диагностики газопроводов.

Для проведения работ по внутритрубной диагностике линейной части действующих магистральных трубопроводов диаметром 1020, 1220, 1420 мм, оснащенных равнопроходной арматурой предназначен комплекс внутритрубных диагностических средств (КВД).

В состав комплексов КВД (ТУ 004276-166629438-003–96) входит следующее:

Снаряд-дефектоскоп типа ДМТ1;

Снаряд-калибр типа СК;

Очистной скребок типа СО;

Магнитный очистной поршень типа МОП;

Система обработки и регистрации данных типа СОРД-1,5;

Контрольно-эксплуатационный прибор типа КЭП СОРД-1,5;

Комплект ЗИП;

Стенд проверки герметичности в полевых условиях;

Устройство зарядно-разрядное для бортовых никель-кадмиевых аккумуляторов;

Программные средства визуализации и оценки результатов внутритрубной инспекции.

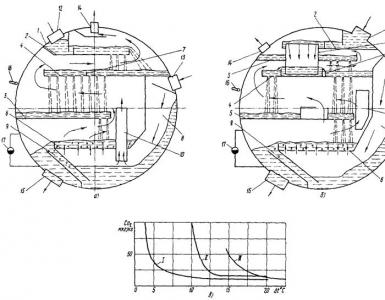

Принцип действия снаряда-дефектоскопа ДМТ основан на методе регистрации рассеяния магнитного потока в стенке контролируемой трубы. Данный метод зарекомендовал себя как наиболее надежный и устойчивый к реальным условиям диагностики трубопроводов.

Снаряд состоит из одной секции, имеет центрирующую колесную подвеску, которая обеспечивает постоянство силы трения и вследствие этого равномерную динамику движения в трубопроводе, что выгодно отличает данный снаряд от многосекционных изделий других фирм с ходовой частью в виде опорных манжет (рисунок 3.5).

Рисунок 3.5 - Снаряд-дефектоскоп ДМТ1-1400

Снаряд-дефектоскоп относится к магнитным снарядам высокого разрешения. Количество дефектоскопических датчиков в межполюсном пространстве для снарядов ДМТ1-1200, -1400 равно 192, для ДМТ1-1000 - 128. Количество каналов регистрации - 96 и 64, соответственно.

Дефектоскоп типа ДМТ способен выявлять следующие виды дефектов:

Дефекты потери металла - общая коррозия, питтинговая коррозия, отдельные каверны;

Поперечные и ориентированные под углом к образующей трубы трещины;

Дефекты металлургического характера - прокат, расслоения (с применением наземных дефектоскопических средств);

Металлические предметы, находящиеся вблизи трубопровода, представляющие угрозу целостности изоляционного покрытия.

Дефектоскоп типа ДМТ способен выявлять и идентифицировать элементы обустройства трубопровода - краны, тройники, отводы, устанавливаемые маркеры, также в определенных случаях наружные элементы, такие, как патроны и пригрузы.

Погрешность определения местонахождения выявленных дефектов (при наличии маркерных накладок, располагаемых по длине трубопровода на расстоянии не более 2 км) - ±0,5 м.

Применение комплексов КВД возможно в трубопроводах, имеющих следующие характеристики:

Диаметр трубопровода - 1020, 1220, 1420 мм;

Толщина стенок труб от 8 до 25 мм;

Материал стенки трубы - сталь 17ГС, 17Г2СФ, 14Г2САФ, а также отечественные и импортные стали с близкими к ним магнитными характеристиками.

Наименьший преодолеваемый радиус изгиба - 3Dн;

Трубы - прямошовные и спирально-шовные;

Транспортируемый продукт - природный газ, нефть, ШФЛУ, вода;

Оптимальная скорость движения перекачиваемого продукта - 7–13 км/ч;

Рабочее давление в трубопроводе - до 8,5 МПа;

Время непрерывной работы аппаратуры дефектоскопа - 80 ч.

Дефектоскопы ДМТ1 выполнены во взрывозащищенном исполнении, позволяющем использовать их во взрывоопасных зонах класса В1Т. Дефектоскопы ДМТ1 оснащаются новейшей системой обработки и регистрации данных СОРД-1,5, имеющей возможность записи информации объемом до 14 Гбайт.

Тестирование снаряда-дефектоскопа перед пропуском производится при помощи прибора (минитерминала) КЭП СОРД-1,5, подсоединяемого к специальному разъему. При тестировании производится проверка на функционирование всех узлов дефектоскопа с выдачей результата на дисплей. В случае отказа какого-либо из узлов включается аварийная сирена.

Включение аппаратуры дефектоскопа в камере запуска производится при наличии двух факторов:

Наружное давление не менее 0,3 МПа;

Продвижение снаряда на расстояние не менее 24 м.

Комплексы КВД успешно эксплуатируются на трубопроводах ОАО «Газпром».

Порядок проведения работ и взаимодействие частей комплекса.

Перед проведением обследования эксплуатирующие предприятия проводят следующие подготовительные работы:

Проверка работы запорной арматуры;

Проверка работы концевых затворов камер запуска и приема, узлов их обвязки;

Установка маркеров (только для постоянных маркеров).

Выполнение всех видов диагностических работ должно производиться с соблюдением «Правил безопасности при эксплуатации магистральных газопроводов», а также типовых инструкций, действующих в газотранспортном предприятии, эксплуатирующем данный участок магистрального газопровода.

Для обеспечения стабильной и однородной намагниченности стенки трубы снарядом-дефектоскопом трубопровод необходимо заранее подготовить в магнитном отношении. Для этого используются снаряды МОП или УМОП, полярность магнитных полюсов которых согласована с полюсами снарядов ДМТ. Наличие огарков электродов, кусков металла в полости трубопровода является мешающим фактором при магнитном контроле. Для сбора и удаления ферромагнитного мусора используют снаряды СО, УМОП, МОП, оснащенные магнитными системами. Для удаления грязи, песка, жидкостей из внутренней полости трубопровода последовательно применяют снаряды СО и ОП.

Первым, по очередности применения, осуществляется пропуск скребка СО, который благодаря простоте конструкции, имеет высокую проходимость.По результатам пропуска (количеству мусора в приемной камере, состоянию ходовой и корпусной части скребка) принимается решение о проходимости участка другими снарядами комплекса, необходимости применения снаряда-профилемера и дальнейшем порядке очистки. Обследование трубопровода профилемером ПРТ позволяет получить подробную информацию о наличии дефектов геометрии трубопровода с их координатами и на базе полученных данных провести ремонтные работы в случае несоответствия проходимости участка для снарядов ДМТ и ДМТП.

Типы дефектов, выявляемые при внутритрубной диагностике.

Дефекты подразделяются на следующие категории:

Коррозийные дефекты, связанные с потерей металла и уменьшением толщины стенки трубы;

Технологические дефекты (дефекты проката, приварки, и т. д.);

Дефекты геометрии (вмятины, гофры);

Аномальные швы;

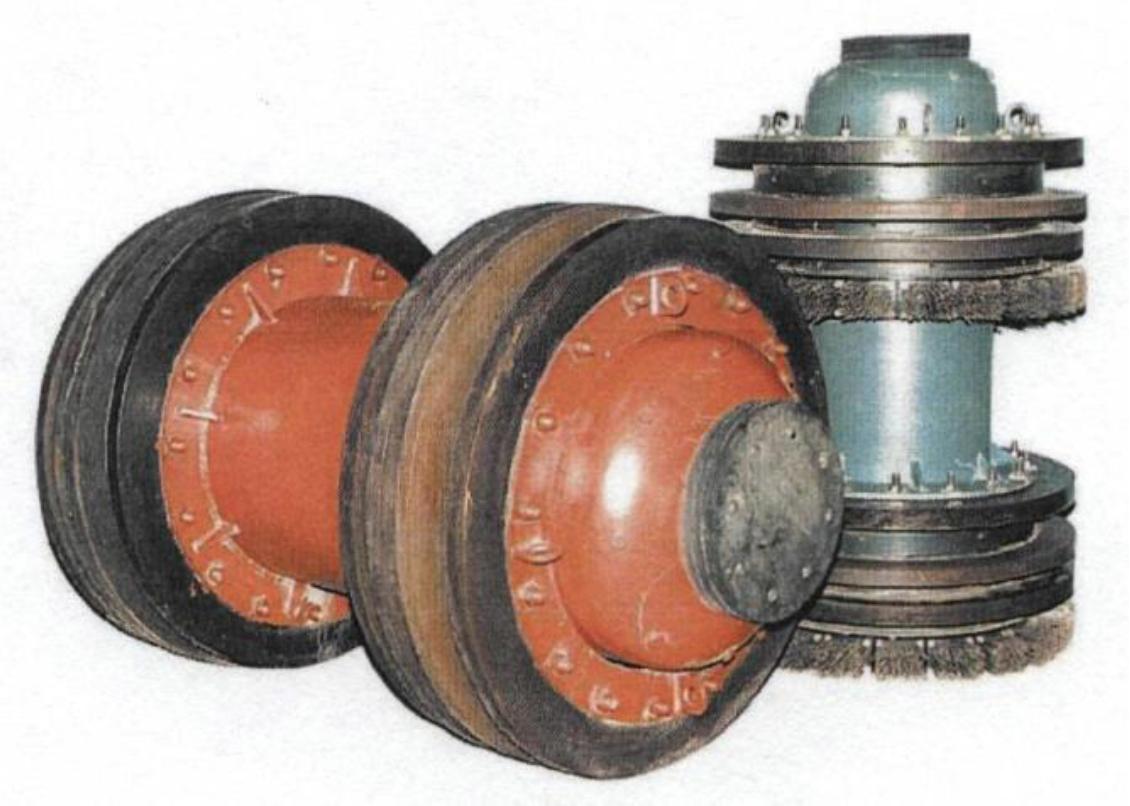

Трещины, ориентированные вдоль образующей трубы (выявляются только снарядами-дефектоскопами ДМТП-1 и ДМТП-2 (рисунки 3.6, 3.7).

Рисунок 3.6 - Снаряд-дефектоскоп поперечного намагничивания ДМТП-1

Рисунок 3.7 - Снаряд-дефектоскоп поперечного намагничивания ДМТП-2

Оценка степени опасности дефектов коррозионного типа.

Дефекты классифицируются по 4 уровням степени опасности.

Закритический -

дефект, при котором дальнейшая эксплуатация газопровода не допустима.

Критический -

дефект является допустимым только при создании особых условий эксплуатации газопровода: снижение действующих нагрузок в стенке трубы, введение постоянного контроля параметров и состояния дефекта методами наружной и внутритрубной дефектоскопии.

Докритический -

допустимый дефект при условии периодического контроля методами наружной и внутритрубной дефектоскопии.

Незначительный -

дефект, не оказывающий существенного влияния на надежность и долговечность эксплуатации газопровода, производится фиксация дефекта для последующих сравнений с результатами плановых обследований

Принцип магнитной дефектоскопии.

Этим методом наиболее хорошо обнаруживаются дефекты, имеющие поперечный размер к направлению намагничивающего поля, достаточный для того, чтобы появилось поле рассеяния. Поэтому некоторые дефекты, имеющие невыгодную ориентацию к полю намагничивания или имеющие очень малый поперечный размер, либо вообще не выявляются, либо сигналы от них трудно интерпретировать. В комплекс внутритрубных диагностических средств входят дефектоскопы как с продольной, так и с поперечной системой намагничивания, что позволяет выявлять дефекты любой ориентации относительно образующей стенки трубы. Последовательное применение средств, входящих в состав комплекса, позволяет решить следующие задачи:

Очистка полости трубопровода от строительного мусора, жидких фракций, грязи, песка и посторонних предметов;

Удаление ферромагнитного мусора и магнитная подготовка трубопровода;

Получение информации о дефектах геометрии трубопровода;

Получение информации о дефектах сплошности стенки трубопровода.

Основным условием, обеспечивающим добротное качество обследования трубопровода, является ограничение скорости движения дефектоскопа в трубе. Это требование обусловлено физической природой процесса намагничивания ферромагнетика в динамике и не связано с какими-либо недостатками конструкции дефектоскопа. При движении дефектоскопа внутри трубопровода в стенке трубы возникают вихревые токи, которые препятствуют проникновению в нее магнитного потока, вытесняя его наружу. Это влечет за собой неоднородное намагничивание стенки по толщине: внешняя сторона трубы, где в основном и находится большая часть дефектов, намагничивается недостаточно, что, в свою очередь, ведет к ухудшению качества обследования. Величина оптимальной скорости движения зависит в основном от толщины стенки трубы и от диаметра трубы. Расчеты и эксперименты показали, что оптимальная скорость прохода дефектоскопа должна быть не более 2,5 м/с.

Не менее важным условием также является предварительная очистка полости трубопровода от посторонних предметов, мешающих нормальной работе датчиков поля. Дефектоскопическое обследование должно начинаться при полной уверенности в том, что в трубопроводе осталось минимальное количество мешающих предметов (вероятно, что полная очистка полости трубы нереальна).

Особенности диагностирования газопроводов ультразвуковыми внутритрубными дефектоскопами.

Ультразвуковые снаряды используют обычно для контроля труб нефтепроводов, поскольку для прохождения ультразвука необходим акустический контакт датчиков с трубой, обеспечиваемый нефтью. Магнитные снаряды применяют для контроля как нефте-, так и газопроводов.

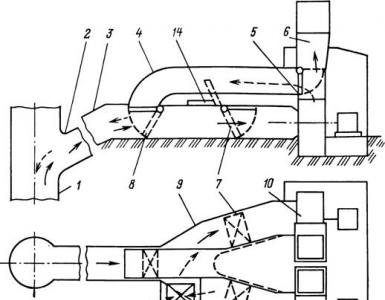

Для диагностики газопроводов с помощью «Ультраскана» участок трубопровода заполняют водой, ограничивая ее растекание с помощью специальных разделительных снарядов, идущих впереди и позади диагностического снаряда. Таким способом - через воду - достигается звуковой контакт между излучателем и стенкой трубы (рисунок 3.8).

Рисунок 3.8 - Схема контроля газопровода ультразвуковым дефектоскопом

В 1999 г. зарубежная компания TransCanada Pipeline Limited успешно использовала ультразвуковой прибор с целью выявления трещин в результате коррозионного растрескивания под напряжением на отрезке 167 км газопровода диаметром 914 мм вблизи г. Эдсон.

Проверка внутритрубным прибором обусловила необходимость строительства камеры запуска с возможностью дозирования загружаемой воды.